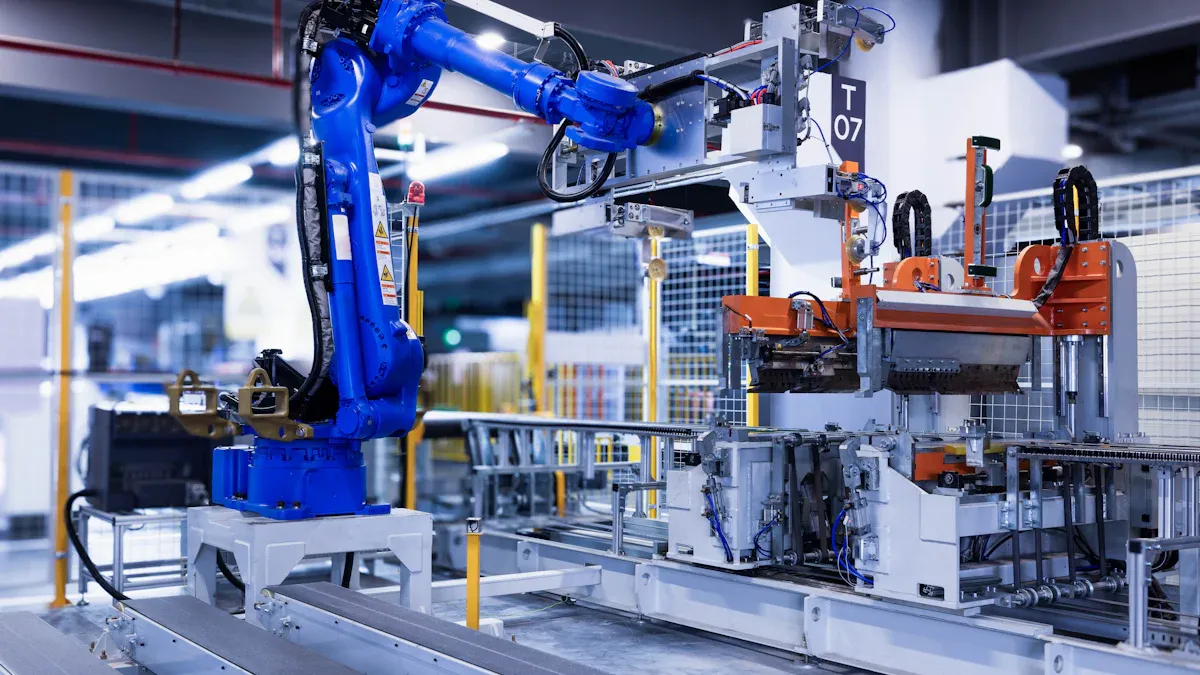

Die Integration von Maschinen in eine leichtere Produktionslinie verwandelt die betriebliche Effizienz. Diese Maschinen automatisieren sich wiederholende Aufgaben und ermöglichen kontinuierlichen Workflows, die die Einschränkungen des menschlichen Arbeitskräfte übertreffen. Infolgedessen bezeugen Fabriken Erhöhte Produktion und reduzierte Produktionskosten. Niedrigere Arbeitsabhängigkeit führt zu Einsparungen, die den Verbrauchern durch Wettbewerbspreise zugute kommen können. Darüber hinaus sorgt die nahtlose Maschinenkommunikation über Präzision und verbessert die Produktqualität und -konsistenz. Durch die Übernahme dieses Ansatzes positionieren sich die Hersteller für langfristige Skalierbarkeit und Zuverlässigkeit in der wettbewerbsfähigen leichteren Branche.

Key Takeaways

- Die Verwendung von Maschinen, um die Dinge schneller zu machen, sparen Sie Zeit und Geld.

- Neue Maschinen verbessern die Produktqualität mit genauen Arbeit und Überprüfungen.

- Das frühzeitige Beheben von Problemen verhindert Verzögerungen und hält die Arbeit reibungslos.

- Wenn Sie überprüft werden, was benötigt wird, entscheiden Sie, wo Maschinen am besten verwendet werden können.

- Wenn Sie die richtigen Maschinen auswählen, werden Sie ihre Funktionen, Kosten und die Benutzerfreundlichkeit überprüfen.

- Das Training von Arbeitnehmern hilft ihnen dabei, Maschinen besser einzusetzen und weniger Fehler zu machen.

- Wenn man beobachtet, wie die Dinge funktionieren, zeigt sich, was für bessere Ergebnisse verbessert werden kann.

- Wenn Sie sicherstellen, dass neue Maschinen mit alten Arbeiten arbeiten, vermeiden Sie Probleme und hilft alles gut.

Verständnis der leichteren Produktionslinie

Schlüsselkomponenten einer leichteren Produktionslinie

Eine leichtere Produktionslinie besteht aus mehreren kritischen Komponenten, die einen reibungslosen Betrieb und eine qualitativ hochwertige Leistung gewährleisten. Jedes Element spielt eine spezifische Rolle im Herstellungsprozess und beiträgt zur Gesamteffizienz des Systems bei.

- Maschinenanforderungen: Spezialisierte Maschinen behandeln Aufgaben wie Injektionsform, Baugruppe und Qualitätskontrolle. Diese Maschinen sind für Präzision und hohe Wiederholbarkeit ausgelegt.

- Rohstoffe: Essentielle Materialien umfassen Kunststoffharze, Metallkomponenten und brennbare Gase. Die konsistente Qualität dieser Eingaben gewährleistet eine zuverlässige Produktleistung.

- Nutzanforderungen: Zuverlässige Stromversorgung, Druckluftsysteme und Belüftung sind erforderlich, um die betriebliche Sicherheit und Effizienz aufrechtzuerhalten.

- Überlegungen zum Pflanzenlayout: Ein optimiertes Layout minimiert die Materialdauer und sorgt für einen reibungslosen Workflow zwischen verschiedenen Produktionsphasen.

- Infrastruktur und Arbeitskräftebedürfnisse: Angemessene Infrastruktur wie Lagereinrichtungen und Arbeitsstationen unterstützen die Produktion. Fachkräfte und Techniker sind für den Maschinenbetrieb und die Wartung unerlässlich.

- Verpackungs- und Transportanforderungen: Die richtige Verpackung schützt die Feuerzeuge während des Transits, während effiziente Logistik eine rechtzeitige Lieferung an die Märkte gewährleistet.

Zusätzlich zu diesen Komponenten,, Projektökonomie spielen eine wichtige Rolle beim Erfolg einer leichteren Produktionslinie. Faktoren wie Investitionsausgaben (Investitionen), Betriebsausgaben (OPEX) und Einkommensprojektionen müssen sorgfältig analysiert werden. Hersteller bewerten die Rentabilität häufig durch Metriken wie Amortisationszeit und Netto -Barwert (NPV).

Häufige Herausforderungen in traditionellen Produktionslinien

Traditionelle leichtere Produktionslinien stehen vor verschiedenen Herausforderungen, die die Effizienz und Rentabilität beeinträchtigen können. Diese Probleme stammen häufig aus veralteten Prozessen und einer begrenzten Automatisierung.

- Hohe Arbeitsabhängigkeit: Manuelle Vorgänge erhöhen das Risiko menschlicher Fehler und verlangsamen die Produktionsraten. Diese Abhängigkeit erhöht auch die Arbeitskosten und wirkt sich auf die allgemeine Rentabilität aus.

- Inkonsistente Produktqualität: Variabilität bei manuellen Prozessen kann zu Inkonsistenzen in leichteren Abmessungen, Montage oder Funktionalität führen. Solche Probleme beeinflussen die Kundenzufriedenheit und den Markenreputation.

- Häufige Ausfallzeiten: Ältere Maschinen erfordert häufig häufige Wartung, was zu ungeplanten Ausfallzeiten führt. Dies stört die Produktionspläne und verzögert die Auftragserfüllung.

- Ineffiziente Ressourcennutzung: Schlecht gestaltete Workflows und Anlagenlayouts führen zu verschwendeten Materialien und Energie. Diese Ineffizienz erhöht die Betriebskosten und verringert die Gewinnmargen.

- Begrenzte Skalierbarkeit: Traditionelle Produktionslinien haben Schwierigkeiten, sich an sich verändernde Marktanforderungen anzupassen. Die Skalierung der Produktion erfordert häufig erhebliche Investitionen in neue Geräte und Infrastrukturen.

Die Bewältigung dieser Herausforderungen ist für Hersteller von entscheidender Bedeutung, die darauf abzielen, in der leichteren Produktionsindustrie wettbewerbsfähig zu bleiben. Die Integration fortschrittlicher Herstellung von Maschinen und Optimierung von Workflows kann viele dieser Probleme lösen und den Weg für eine verbesserte Effizienz und Rentabilität ebnen.

Maschinen und ihre Rolle bei der Effizienz machen

Was machen Maschinen?

Maschinen machen sind spezielle Geräte für die Automatisierung und Optimierung der Herstellungsprozesse. Im Zusammenhang mit einer leichteren Produktionslinie handeln diese Maschinen Aufgaben wie Injektionsform, Baugruppe und Qualitätskontrolle mit beispielloser Präzision. Sie arbeiten mit fortschrittlichen Technologien, einschließlich Robotik, künstlicher Intelligenz (KI) und sensorbasiertem Systemen, um eine konsistente Leistung und qualitativ hochwertige Ausgabe zu gewährleisten.

In der Vergangenheit wurde die Entwicklung von Maschinen durch technologische Fortschritte geprägt. Von der Antikythera -Mechanismus in 100 v. Chr. Für moderne KI-betriebene Systeme haben diese Innovationen die Fertigung revolutioniert. Beispielsweise legte die Einführung elektromechanischer Arithmometer in den 1920er Jahren den Grundstein für die automatische Produktion. Heutzutage können KI-gesteuerte Maschinen Echtzeit-Qualitätsprüfungen durchführen, den Vorgang anhand der Nachfrage anpassen und die Wartungsanforderungen vorhersagen, wodurch sie in der modernen Fertigung unverzichtbar sind.

Funktionen der Herstellung von Maschinen in leichterer Produktion

Maschinen spielen eine entscheidende Rolle bei der Verbesserung der Effizienz leichterer Produktionslinien. Ihre Funktionen umfassen:

- Automatisierte Montage: Maschinen montieren leichtere Komponenten mit Geschwindigkeit und Genauigkeit, reduzieren das menschliche Fehler und die Gewährleistung einer Gleichmäßigkeit.

- Qualitätskontrolle: AI-betriebene Systeme überwachen die Produktqualität in jeder Phase und stellen sicher, dass nur fehlerfreie Feuerzeuge den Markt erreichen.

- Vorhersagewartung: Durch die Analyse von Echtzeitdaten identifizieren Maschinen potenzielle Probleme, bevor sie zu Aufschlüssen führen und Ausfallzeiten minimieren.

- Prozessoptimierung: Maschinen passen die Produktionsgeschwindigkeiten an und wechseln die Produkttypen automatisch, wodurch schnelle Antworten auf Marktanforderungen erfasst werden.

- Ressourcenmanagement: Fortgeschrittene Systeme optimieren die Verwendung von Rohstoffen, die Reduzierung von Abfällen und die Senkung der Produktionskosten.

Betriebsdaten veranschaulichen ihre Auswirkungen weiter. Zum Beispiel, Produktionszyklusereignisse verfolgen die Ressourcenauslastung, während Sensordaten die Gesundheits- und Produktqualität der Ausrüstung sicherstellen. Diese Metriken unterstreichen die entscheidende Rolle der Herstellung von Maschinen bei der Erreichung von operativen Exzellenz.

Vorteile der Integration

Reduzierte Ausfallzeit

Die Integration von Maschinen in eine leichtere Produktionslinie verringert die Ausfallzeit erheblich. AI-gesteuerte Systeme überwachen kontinuierlich die Leistung der Geräte und identifizieren Probleme, bevor sie zu Fehlern eskalieren. Die Vorhersagewartung sorgt dafür, dass Maschinen in Betrieb bleiben und kostspielige Störungen verhindern. Laut Branchendaten haben Einrichtungen, die die gesamte produktive Wartung (TPM) implementieren 50-80% weniger Aufschlüsse, was zu glatteren Operationen und höherer Produktivität führt.

Verbesserte Präzision

Machen Sie Maschinen die Präzision durch Automatisierung komplexer Aufgaben. KI -Systeme führen Qualitätsprüfungen durch at high speeds, ensuring consistent product dimensions and functionality. This level of accuracy minimizes defects and boosts customer satisfaction. For example, General Electric’s use of additive manufacturing Reduzierte Produktionszeiten um 50% während beibehalten außergewöhnlicher Qualitätsstandards. Solche Fortschritte unterstreichen die Bedeutung der Präzision in der modernen Fertigung.

Skalierbarkeit und Flexibilität

Die Integration von Maschinen ermöglicht es den Herstellern, den Betrieb effizient zu skalieren. Diese Maschinen passen sich an sich ändernde Produktionsanforderungen an, wie z. B. die gestiegene Nachfrage oder neue Produktdesigns. KI -Systeme können die Produktionsgeschwindigkeiten automatisch einstellen und zwischen den Produkttypen wechseln, um Flexibilität zu gewährleisten. Diese Anpassungsfähigkeit positioniert sich Hersteller, um schnell auf Markttrends zu reagieren und einen Wettbewerbsvorteil in der leichteren Produktionsindustrie aufrechtzuerhalten.

Tipp: Investitionen in skalierbare und flexible Herstellung von Maschinen sorgen für ein langfristiges Wachstum und die Belastbarkeit in einem dynamischen Markt.

Schritte zur Integration von Maschinen

Bewertung der aktuellen Produktionslinienbedürfnisse

Die Integration von Maschinen beginnt mit einer gründlichen Bewertung der vorhandenen Produktionslinie. Hersteller müssen operative Engpässe, Ineffizienzen und Bereiche, die Automatisierung erfordern, bewerten. Dieser Prozess umfasst die Analyse von Produktionsdaten, die Identifizierung von sich wiederholenden Aufgaben und die Steckdauer der Herausforderungen der Qualitätskontrolle.

A systematic approach ensures that integration aligns with the production line’s specific requirements. Research on Smart Manufacturing Plattformen Hebt die Bedeutung intelligenter Überwachungs- und Wartungsprotokolle hervor. Durch die Analyse von Prozessausgängen in Bezug auf Eingabeparameter können Hersteller maßgeschneiderte Modelle entwickeln, die Workflows optimieren und die Kompatibilität der Maschine verbessern.

Darüber hinaus bieten Anwendungen für maschinelles Lernen wertvolle Einblicke in die Überwachung der Produktionslinien. Eine Überprüfung von 39 Studien kategorisiert gemeinsame Produktionslinienprobleme und identifiziert Algorithmen, die die Qualitätskontrolle und die Risikobewertung verbessern. Diese Ergebnisse betonen die Rolle von Datenanalysen bei der Beurteilung der Produktionslinienbedürfnisse und der Sicherung einer erfolgreichen Integration.

Tipp: Durch das Durchführen einer umfassenden Prüfung der Produktionslinie können Hersteller Bereiche identifizieren, in denen Maschinen maximale Effizienz liefern können.

Auswählen der richtigen Herstellungsmaschinen

Die Auswahl der richtigen Maschinen erfordert sorgfältige Berücksichtigung der technischen Fähigkeiten, der Kosteneffizienz und der Benutzerfreundlichkeit. Die Hersteller müssen bewerten, wie sich jede Maschine mit ihren Produktionszielen und betrieblichen Anforderungen ausrichtet.

Branchenbenchmarks und technische Bewertungen bieten einen strukturierten Rahmen für die Entscheidungsfindung. Die folgende Tabelle umrissen Schlüsselfaktoren zu berücksichtigen:

| Faktor | Beschreibung |

|---|---|

| Annahmekosten | Bewerten Sie die Kosten und die Arbeitsbelastung, die für die Implementierung der Technologie erforderlich sind. Die erwarteten Vorteile müssen die Investition rechtfertigen. |

| Gefahr | Berücksichtigen Sie die Risiken, die mit neuen Technologien verbunden sind, einschließlich Gesundheit, Umwelt-, Rechts- und Datenschutzbedenken. |

| Fähigkeit | Bewerten Sie, welche neuen Funktionen die Technologie für das Unternehmen und seine potenziellen Vorteile ermöglicht. |

| Benutzerfreundlichkeit | Stellen Sie fest, wie einfach die Technologie zu verwenden ist, da die Benutzerfreundlichkeit die Akzeptanzraten erheblich beeinflusst. |

Hersteller sollten Maschinen priorisieren, die Skalierbarkeit, Präzision und Zuverlässigkeit bieten. Zum Beispiel ist Ningbo Jiuqi Technology Co., Ltd. auf die Gestaltung von Geräten mit hoher Produktionseffizienz und stabiler Leistung spezialisiert, wodurch ihre Maschinen ideal für moderne leichtere Produktionslinien sind.

Notiz: Auswahl von Maschinen, die nahtlos in vorhandene Systeme integriert sind, reduziert Kompatibilitätsprobleme und sorgt für eine reibungslosere Implementierung.

Implementierung von Automatisierungssystemen

Automatisierungssysteme spielen eine entscheidende Rolle bei der Integration von Maschinen in Produktionslinien. Diese Systeme ermöglichen eine nahtlose Kommunikation zwischen Maschinen, optimieren Workflows und verbessern die Gesamteffizienz.

Fallstudien aus verschiedenen Branchen zeigen die transformativen Auswirkungen der Automatisierung. Beispielsweise hat ein Batteriehersteller die Übertragung von Metallic -Platten automatisiert, wobei ergonomische Herausforderungen bewältigen und die Betriebseffizienz verbessern. In ähnlicher Weise hat ein Hersteller von pulverisiertem Lebensmittel sein Sprühtrocknersystem verbessert und die Zuverlässigkeit und Flexibilität verbessert. Diese Beispiele unterstreichen die Bedeutung maßgeschneiderter Automatisierungslösungen für die Erreichung von Produktionszielen.

Um Automatisierungssysteme effektiv zu implementieren, sollten die Hersteller:

- Eine klare Roadmap entwickeln: Definieren Sie Integrationsziele, Zeitpläne und Meilensteine.

- Nutzen Sie fortschrittliche Technologien: Verwenden Sie AI-gesteuerte Systeme für die Überwachung von Echtzeit und die Vorhersagewartung.

- Stellen Sie die Kompatibilität sicher: Testautomatisierungssysteme mit vorhandenen Geräten, um Störungen zu vermeiden.

- Leistung überwachen: Verwenden Sie Analysen, um die Systemeffizienz zu verfolgen und Verbesserungsbereiche zu identifizieren.

Tipp: Die Zusammenarbeit mit erfahrenen Automatisierungsberatern kann den Implementierungsprozess rationalisieren und optimale Ergebnisse sicherstellen.

Schulungspersonal und Überwachung der Leistung

Eine effektive Integration von Maschinen in eine leichtere Produktionslinie erfordert mehr als nur fortschrittliche Technologien. Richtig geschulte Mitarbeiter und robuste Leistungsüberwachungssysteme sind für die Maximierung der Effizienz und die Gewährleistung des langfristigen Erfolgs von wesentlicher Bedeutung. Die Mitarbeiter müssen verstehen, wie man diese Maschinen betätigt, pflegen und behebt, um Fehler und Ausfallzeiten zu minimieren.

Bedeutung der Mitarbeiterausbildung

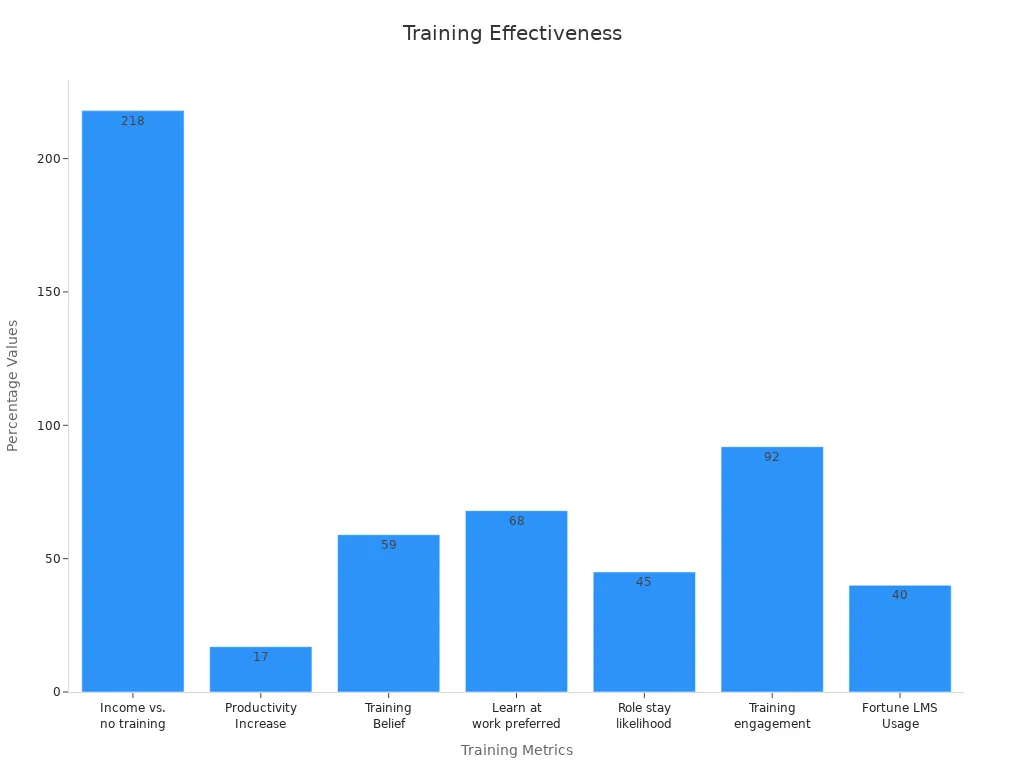

Das Training vermittelt Mitarbeitern mit den Fähigkeiten, die erforderlich sind, um sich an neue Technologien und Workflows anzupassen. Es fördert das Vertrauen und die Kompetenz und ermöglicht es den Betreibern, komplexe Maschinen problemlos zu bewältigen. Studien zeigen, dass Unternehmen mit umfassenden Schulungsprogrammen a 218% Erhöhung des Einkommens pro Mitarbeiter im Vergleich zu denen ohne. Darüber hinaus steigt die Produktivität um 17% Wenn Mitarbeiter eine angemessene Schulung erhalten.

Notiz: Das Training verbessert nicht nur die individuelle Leistung, sondern trägt auch zum allgemeinen organisatorischen Wachstum bei.

Ein gut strukturiertes Trainingsprogramm sollte umfassen:

- Praktisches Lernen: Praktische Sitzungen ermöglichen es den Mitarbeitern, sich mit Maschinenbetrieb vertraut zu machen.

- Theoretisches Wissen: Das Verständnis der Prinzipien hinter Maschinenfunktionen hilft bei der Fehlerbehebung.

- Kontinuierliche Entwicklung: Regelmäßige Updates stellen sicher, dass die Mitarbeiter über die neuesten Fortschritte informiert bleiben.

Überwachungsleistung für kontinuierliche Verbesserungen

Die Leistungsüberwachung stellt sicher, dass sowohl Maschinen als auch Mitarbeiter mit optimalem Niveau arbeiten. Erweiterte Überwachungssysteme verfolgen wichtige Metriken wie Produktionsgeschwindigkeit, Fehlerraten und maschinelle Gesundheit. Diese Erkenntnisse helfen dabei, Bereiche zur Verbesserung zu identifizieren und die Entscheidungsfindung zu leiten.

Eine aktuelle Umfrage ergab, dass dies ergeben hat 92% der Mitarbeiter Glauben Sie, dass die Schulung positiv auf das Arbeitsplatz Engagement wirkt 45% bleiben eher in ihren Rollen, wenn sie Entwicklungsmöglichkeiten bieten. Dies unterstreicht, wie wichtig es ist, Schulungen mit Leistungsüberwachung zu kombinieren, um Fachkräfte zu halten und die betriebliche Effizienz aufrechtzuerhalten.

Schlüsselkennzahlen zum Verfolgen

Überwachungssysteme sollten sich auf die folgenden Metriken konzentrieren, um die Leistung effektiv zu bewerten:

- Maschinennutzungsraten: Messen Sie, wie effizient Maschinen verwendet werden.

- Fehlerraten: Identifizieren Sie wiederkehrende Probleme, die durch gezielte Schulung angesprochen werden sollen.

- Mitarbeiterproduktivität: Bewerten Sie die einzelnen Beiträge zur Gesamtleistung.

- Ausfallzeitanalyse: Pinpoint -Ursachen von Verzögerungen und Implementieren von Korrekturaktionen.

Die folgende Tabelle zeigt die Auswirkungen der Schulung und Überwachung auf die Leistung der Mitarbeiter:

| Statistik | Wert |

|---|---|

| Einkommen pro Mitarbeiter mit Schulungsprogrammen gegenüber ohne | 218% höher |

| Erhöhung der Produktivität mit angemessenem Training | 17% produktiver |

| Mitarbeiter, die glauben, die Schulung zu verbessern, verbessert die Leistung | 59% |

| Mitarbeiter, die mit den Möglichkeiten zur Karrierebereitschaft zufrieden sind | Weniger als 33% |

| Mitarbeiter, die es vorziehen, bei der Arbeit zu lernen | 68% |

| Wahrscheinlichkeit, im Training in der Rolle zu bleiben | 45% wahrscheinlicher |

| Employees who won’t quit if given development opportunities | Über 90% |

| Mitarbeiter, die der Meinung sind, dass Schulungen positiv beeinflusst | 92% |

| Fortune 500 -Unternehmen, die Lernmanagementsysteme verwenden | 40% |

| Fähigkeiten, die im Job gelernt werden, vs. durch formelle Ausbildung | 70% im Job, 10% Formal |

Aufbau einer Kultur des Lernens

Organisationen müssen eine Kultur fördern, die kontinuierliches Lernen und Entwicklung schätzt. Dies beinhaltet:

- Feedback fördern: Regelmäßige Feedback -Sitzungen helfen den Mitarbeitern dabei, Stärken und Verbesserungsbereiche zu identifizieren.

- Ressourcen bereitstellen: Der Zugang zu Lernmaterialien und -werkzeugen sorgt dafür, dass die Mitarbeiter effektiv hochkalkeln können.

- Erfolge erkennen: Feiern von Meilensteinen motiviert die Mitarbeiter, sich weiter zu übertreffen.

Durch die Priorisierung von Schulungen und Leistungsüberwachung können die Hersteller das volle Potenzial ihrer Belegschaft freischalten und eine nahtlose Integration von Maschinen in ihre leichteren Produktionslinien erreichen.

Überwindung der Integrationsherausforderungen

Behandeln von Kompatibilitätsproblemen

Die Integration von Maschinen in eine vorhandene leichtere Produktionslinie stellt häufig Kompatibilitätsprobleme dar. Diese Probleme treten auf, wenn neue Geräte nicht mit Legacy -Systemen übereinstimmen, was zu Ineffizienzen oder Störungen führt. Hersteller müssen einen strategischen Ansatz verfolgen, um eine nahtlose Integration sicherzustellen.

Zu den wichtigsten Strategien zur Behandlung von Kompatibilitätsproblemen gehören:

- Kulturelle Ausrichtung: Die Ausrichtung von Betriebspraktiken und Workflows zwischen alten und neuen Systemen minimiert die Reibung.

- Technologieintegration: Stellen Sie sicher, dass Software- und Hardwaresysteme effektiv den Datenverlust oder die operativen Verzögerungen verhindert.

- Personalintegration: Schulungen der Mitarbeiter, um neue Maschinen zu betreiben und zu pflegen, fördert das Vertrauen und verringert die Widerstand gegen Veränderungen.

- Kundenbindung: Aufrechterhaltung einer konsistenten Produktqualität während der Übergänge schützt die Kundenzufriedenheit und Loyalität.

- Rechtliche und behördliche Einhaltung: Die Einhaltung von Standards und Vorschriften der Branche vermeidet potenzielle rechtliche Komplikationen.

Durch Priorisierung dieser Strategien können Hersteller Risiken mildern und einen reibungslosen Übergang erreichen. Zum Beispiel entwirft Ningbo Jiuqi Technology Co., Ltd. Geräte mit hoher Kompatibilität und gewährleisten minimale Störungen während der Integration.

Tipp: Durch die Durchführung einer Kompatibilitätsprüfung vor der Integration können potenzielle Konflikte identifiziert und gezielte Lösungen entwickelt werden.

Sicherstellen, dass die ordnungsgemäße Wartung gewährleistet ist

Die ordnungsgemäße Wartung ist entscheidend für die Aufrechterhaltung der Leistung von Maschinen. Die Vernachlässigung der Wartung kann zu häufigen Durchbrüchen, einer verringerten Effizienz und höheren Betriebskosten führen. Hersteller sollten eine Kombination aus prädiktiven und vorbeugenden Wartungsprotokollen implementieren, um einen optimalen Betriebsbetrieb zu gewährleisten.

Effektive Wartungsstrategien umfassen:

- Vorhersagewartung: Nutzung IoT -Sensoren und Algorithmen für maschinelles Lernen zur Überwachung von Parametern wie Temperatur und Druck. Dieser Ansatz prognostiziert potenzielle Fehler, die auf Echtzeit- und historischen Daten basieren.

- Vorbeugende Wartung: Planen regelmäßiger Wartungsaktivitäten zur Verbesserung der Langlebigkeit und Leistung von Maschinen.

- Kontinuierliche Überwachung: Integrieren von Daten aus Maschinenüberwachungssystemen in Cloud- oder Edge-Computing-Plattformen für die Echtzeitanalyse.

- Digitale Zwillinge: Simulation von Maschinenoperationen zur Identifizierung von Schwachstellen und Testlösungen, ohne die Produktion zu stören.

Diese Strategien reduzieren nicht nur Ausfallzeiten, sondern verlängern auch die Lebensdauer der Ausrüstung. Zum Beispiel können IoT-fähige Sensoren Anomalien frühzeitig erkennen und es den Technikern ermöglichen, Probleme zu lösen, bevor sie eskalieren.

Notiz: Die Investition in fortschrittliche Überwachungssysteme sorgt für zeitnahe Wartungsmaßnahmen und minimiert unerwartete Störungen.

Verwaltung von Kosten und ROI -Erwartungen

Kostenmanagement und ROI -Erwartungen spielen eine entscheidende Rolle bei der erfolgreichen Integration von Maschinen. Die Hersteller müssen die finanziellen Auswirkungen der Integration bewerten, um eine langfristige Rentabilität zu gewährleisten. Mehrere Methoden leiten diesen Prozess:

| Methodik | Beschreibung |

|---|---|

| Aktivitätsbasierte Kosten (ABC) | Zuweist zu bestimmten Aktivitäten zu Gemeinkosten und bietet Einblick in Overheadintensive Operationen. |

| Lebenszykluskosten (LCC) | Berücksichtigt die Gesamtkosten über die Lebensdauer eines Projekts oder ein Produkt und betont langfristige Auswirkungen auf die Kosten. |

| Szenarioanalyse | Bewertet die Kosten in verschiedenen zukünftigen Staaten und hilft dabei, die finanziellen Auswirkungen verschiedener Risikoereignisse zu verstehen. |

| Netto -Barwert (NPV) | Quantifiziert den Barwert zukünftiger Cashflows, was darauf hinweist, ob die prognostizierten Gewinne die erwarteten Kosten übersteigt. |

| Interne Rendite (IRR) | Ermittelt den Abzinsungssatz, zu dem der NPV einer Investition Null entspricht, was zum Vergleich von Investitionen nützlich ist. |

| Kosten-Nutzen-Analyse (CBA) | Vergleicht direkte und indirekte Kosten mit den erwarteten Vorteilen, insbesondere für groß angelegte Projekte. |

Hersteller sollten diese Methoden anwenden, um die finanzielle Lebensfähigkeit von Integrationsprojekten zu bewerten. Die Berechnung von NPV und IRR hilft beispielsweise zu bestimmen, ob die Investitionen mit langfristigen Geschäftszielen übereinstimmen.

Tipp: Die regelmäßige Überprüfung der Kostenkennzahlen und des ROI stellt sicher, dass die Integrationsbemühungen finanziell nachhaltig bleiben.

Durch die Behebung von Kompatibilitätsproblemen, die Gewährleistung der ordnungsgemäßen Wartung und die effektive Verwaltung der Kosten können die Hersteller die Integrationsherausforderungen überwinden und das volle Potenzial ihrer Produktionslinien freischalten.

Anwendungen in der Praxis

Erfolgreiche Integration in eine leichtere Produktionslinie

Eine erfolgreiche Integration von Maschinen in eine leichtere Produktionslinie zeigt das transformative Potenzial fortschrittlicher Fertigungstechnologien. Unternehmen, die diese Systeme übernehmen, erzielen häufig messbare Verbesserungen in Effizienz, Qualität und Kosteneffizienz. Mehrere Branchen -Fallstudien unterstreichen die Vorteile der nahtlosen Integration:

- Ein Extruder -Maschinen -Bedienfeld verbesserte die Energieeffizienz und erhöhte die Produktionsergebnisse für einen OEM -Client.

- Flexible Steuerelemente standardisiert über 1.000 einzigartige Schweißrezepte, signifikant Verbesserung der Produktionsgeschwindigkeit und -konsistenz.

- Nahlose Lagerautomation, einschließlich automatisierter Lösungen für geführte Fahrzeuge (AGV), reduzierte manuelle Eingriffe, beschleunigte Zykluszeiten und gesenkte Betriebskosten.

Diese Beispiele unterstreichen die Bedeutung maßgeschneiderter Lösungen für die Erreichung von operativen Exzellenz. Zum Beispiel hat der Senior Aerospace AMT die Sichtbarkeit von Maschinen zur Optimierung des Bearbeitungsvorgangs genutzt, was zu einer besseren Kostenmanagement und einer verbesserten Produktqualität führt. In ähnlicher Weise verbesserte Mogas die Datentransparenz für CNC -Maschinen, wodurch effizientere Workflows und höhere Produktivität ermöglicht werden.

In der leichteren Produktionsindustrie veranschaulichen Unternehmen wie Ningbo Jiuqi Technology Co., Ltd. eine erfolgreiche Integration durch das Entwerfen von Geräten mit hoher Wiederholbarkeit und stabiler Leistung. Ihre Lösungen ermöglichen es den Herstellern, den Betrieb zu optimieren, Abfall zu reduzieren und die Marktanforderungen präzise zu erfüllen.

Tipp: Unternehmen sollten sich auf die Integration von Systemen konzentrieren, die mit ihren spezifischen Produktionszielen übereinstimmen, um die Vorteile der Automatisierung zu maximieren.

Lektionen aus ineffizienten Integrationen

Während erfolgreiche Integrationen erhebliche Vorteile bringen, können ineffiziente Implementierungen zu kostspieligen Rückschlägen führen. Lehren aus früheren Ausfällen zeigen kritische Faktoren, die Hersteller ansprechen müssen, um häufige Fallstricke zu vermeiden:

- Beginnen Sie mit klaren Geschäftszielen. Unternehmen, die sich auf spezifische Effizienzmetriken konzentrieren, anstatt die Technologie für ihre Neuheit zu übernehmen, erzielen bessere Ergebnisse.

- Sichere Executive -Sponsoring. Projekte mit starker Führungsunterstützung sind 2,5 -mal wahrscheinlicher, dass er erfolgreich ist als die ohne es.

- In das Änderungsmanagement investieren. Durch die Zuordnung von mindestens 15% des Projektbudgets für das Änderungsmanagement wird höhere Annahmequoten und glattere Übergänge gewährleistet.

- Gleiche Gewinne mit langfristiger Planung. Effektive Integrationen bieten messbare Vorteile innerhalb von 90 Tagen und bauen Fähigkeiten für ein anhaltendes Wachstum auf.

- Priorisieren Sie die Datenqualität. Die Festlegung einer robusten Datenverwaltung vor der Implementierung der Analyse verringert die Zeit, die erforderlich ist, um die Ergebnisse um die Hälfte zu erzielen.

Zum Beispiel erlebten Organisationen, die neue Systeme nicht mit Legacy -Geräten ausrichten konnten, Betriebsstörungen und steigerte Ausfallzeiten. Andere unterschätzten die Bedeutung der Schulung des Personals, was zu einem Widerstand und einer Unterbrechung fortgeschrittener Technologien führte.

Durch das Lernen aus diesen Herausforderungen können Hersteller Strategien entwickeln, um Risiken zu mildern und eine erfolgreiche Integration sicherzustellen. Ein proaktiver Ansatz, der klare Ziele, Unterstützung von Führungskräften und robuste Schulungsprogramme kombiniert, kann potenzielle Hindernisse in Wachstumsmöglichkeiten verwandeln.

Notiz: Zu Beginn des Prozesses zur Integrationsprobleme minimiert die Störungen und maximiert die Kapitalrendite.

Innovationen in leichteren Produktionslinien

Erweiterte Automatisierungstechnologien

Fortgeschrittene Automatisierungstechnologien revolutionieren die leichtere Produktionslinie, indem sie Effizienz, Präzision und Skalierbarkeit verbessern. Diese Technologien nutzen Robotik, künstliche Intelligenz (KI) und IoT-fähige Systeme, um die Herstellungsprozesse zu optimieren. Zum Beispiel haben Teslas Gigafactores die transformative Kraft der Automatisierung gezeigt, die Erreichung bis zu einem 400% -Anstieg der Produktionseffizienz. In ähnlicher Weise produziert die Amberg-Fabrik von Siemens in Deutschland jährlich Millionen von fehlerfreien Produkten und zeigt die Zuverlässigkeit der hochrangigen Automatisierung.

In der leichteren Industrie ermöglichen Automatisierungstechnologien eine schnellere Montage, Echtzeit-Qualitätskontrolle und Vorhersagewartung. Diese Fortschritte senken Ausfallzeiten und Betriebskosten und gewährleisten gleichzeitig eine konsistente Produktqualität. Die Integration der Robotik für sich wiederholende Aufgaben wie die Komponentenbaugruppe minimiert das menschliche Fehler und beschleunigt die Produktionszyklen. Darüber hinaus optimieren AI-gesteuerte Systeme die Nutzung der Ressourcen, die Verringerung von Abfällen und die Verbesserung der Nachhaltigkeit.

Die wachsende Nachfrage nach umweltfreundlichen und nachfüllbaren Feuerzeugen unterstreicht die Bedeutung der Automatisierung weiter. Durch die Einführung dieser Technologien können die Hersteller die Marktanforderungen für qualitativ hochwertige, nachhaltige Produkte erfüllen und gleichzeitig wettbewerbsfähige Preise aufrechterhalten.

Trends in Maschinenkommunikationssystemen

Maschinenkommunikationssysteme sind das Rückgrat moderner Produktionslinien und ermöglichen einen nahtlosen Datenaustausch zwischen miteinander verbundenen Geräten. Der Markt für industrielle Kommunikation, Im Wert von USD bei 137,97 Milliarden USD im Jahr 2023wird voraussichtlich von 2024 bis 2032 auf einem CAGR von 6,8% wachsen. Dieses Wachstum spiegelt die zunehmende Einführung von Industrie -4,0 -Technologien wie IoT, KI und Advanced Analytics wider.

IoT -Geräte und 5G -Technologie sind entscheidend für die Verbesserung der Kommunikationseffizienz und -reaktionsfähigkeit. Diese Fortschritte ermöglichen die Überwachung der Echtzeit, die Vorhersageanalyse und die automatisierte Entscheidungsfindung, die Verringerung der Ausfallzeiten und die Verbesserung der betrieblichen Agilität. Cloud Computing unterstützt diese Systeme weiter durch skalierbare Speicher- und Echtzeit-Datenzugriff.

Die Integration moderner Kommunikationssysteme in Legacy -Geräte bleibt jedoch eine Herausforderung. Investitionen in die Cybersicherheit sind unerlässlich, um die Datenintegrität zu gewährleisten und vor potenziellen Bedrohungen zu schützen. Durch die Bewältigung dieser Herausforderungen können die Hersteller das volle Potenzial von Maschinenkommunikationssystemen ausschöpfen und Innovationen und Effizienz in der leichteren Produktionslinie vorantreiben.

Zukunft der leichteren Produktionseffizienz

Die Zukunft der leichteren Produktionseffizienz liegt in technologischen Fortschritten, Markterweiterung und strategischen Investitionen. Projektionen weisen auf signifikante Wachstumschancen in der leichteren Branche hin, die von der Urbanisierung, dem steigenden verfügbaren Einkommen und einem erhöhten Interesse der Verbraucher an nachhaltigen Produkten zurückzuführen sind. Zum Beispiel wird der windprofessionelle leichtere Markt voraussichtlich von 1,2 Milliarden USD im Jahr 2023 auf ungefähr 1,8 Milliarden USD bis 2032 wachsen, was eine CAGR von 4,5% widerspiegelt.

Technologische Innovationen wie USB-Konnektivität, Berührungszündung und solarbetriebene Feuerzeuge richten sich an eine technisch versierte Verbraucherbasis. Diese Funktionen verbessern nicht nur die Produktfunktionalität, sondern stimmen auch mit der wachsenden Nachfrage nach Luxus- und maßgeschneiderten Feuerzeugen überein. Erhöhte F & E -Investitionen in die Entwicklung neuer Produkte unterstützt diesen Trend weiter und ermöglicht es den Herstellern, Nischensegmente zu erkunden und ihre Marktpräsenz zu erweitern.

Die erweiterte Anwendungsbasis von Feuerzeugen, insbesondere für Outdoor -Aktivitäten wie Camping und Wandern, unterstreicht die Notwendigkeit von dauerhaften und zuverlässigen Produkten. Durch die Konzentration auf diese Bereiche können sich die Hersteller für langfristiges Wachstum und Widerstandsfähigkeit in einem dynamischen Markt positionieren.

Tipp: Investitionen in fortschrittliche Technologien und nachhaltige Praktiken stellt sicher, dass die Hersteller den Branchentrends im Voraus bleiben und sich entwickelnde Verbrauchererwartungen erfüllen.

Die Integration von Maschinen in eine leichtere Produktionslinie verwandelt die Herstellungseffizienz. Diese Systeme rationalisieren die Workflows, senken die Betriebskosten und verbessern die Produktqualität. Quantifizierbare Vorteile umfassen eine 18% Zunahme der Effektivität der Ausrüstung, eine 12% -Verbesserung der Arbeitsproduktivität und eine 25% -Verringerung der ungeplanten Unterbrechungen. Mittelgroße Hersteller melden einen jährlichen Umsatzerhöhung von 1 TP4T3,2 Mio., während die Wartungskosten um bis zu 23% sinken.

| Nutzen Beschreibung | Metrisch |

|---|---|

| Erhöhung der Effektivität der Gesamtausrüstung | 18% |

| Verbesserung der Arbeitsproduktivität | 12% |

| Reduzierung ungeplanter Maschinenstopps | 25% |

| Jahresumsatzerhöhung für einen mittelgroßen Hersteller | $3,2 Millionen |

| Reduzierung der Wartungskosten | 14-23% |

| Abnahme des Energieverbrauchs | 18% |

| Reduzierung des Rohstoffabfalls | 12% |

| Durchschnittlicher ROI auf Dateninitiativen | 147% |

| Rückzahlungszeit für Dateninitiativen | 12-18 Monate |

Hersteller sollten ihre Produktionslinien bewerten, um Ineffizienzen zu identifizieren und Integrationsmöglichkeiten zu untersuchen. Durch die Einführung fortschrittlicher Technologien können sie Skalierbarkeit, Präzision und Nachhaltigkeit erreichen und die langfristige Wettbewerbsfähigkeit in der leichteren Produktionsindustrie gewährleisten.

FAQ

1. Was sind die wichtigsten Vorteile der Integration der Herstellung von Maschinen in eine leichtere Produktionslinie?

Die Integration von Maschinen verbessert die Effizienz, reduziert Ausfallzeiten und verbessert die Produktqualität. Es ermöglicht auch Skalierbarkeit und Flexibilität und ermöglicht es den Herstellern, sich an den Marktanforderungen anzupassen. Diese Systeme optimieren die Nutzung der Ressourcen, senken die Produktionskosten und erhöhen die Rentabilität.

2. Wie können Hersteller die Kompatibilität zwischen neuen Herstellung von Maschinen und vorhandenen Systemen sicherstellen?

Hersteller sollten vor der Integration eine Kompatibilitätsprüfung durchführen. Dieser Prozess identifiziert potenzielle Konflikte und gewährleistet eine nahtlose Kommunikation zwischen neuen und Legacy -Systemen. Die Partnerschaft mit erfahrenen Geräteanbietern wie Ningbo Jiuqi Technology Co., Ltd., kann diesen Prozess vereinfachen.

3. Welche Rolle spielt das Personalausbildung im Integrationsprozess?

Das Personal Training stellt sicher, dass Mitarbeiter verstehen, wie sie neue Maschinen betreiben und pflegen. Es minimiert Fehler, reduziert Ausfallzeiten und fördert das Vertrauen. Eine gut ausgebildete Belegschaft maximiert die Vorteile der Integration und unterstützt den langfristigen Betriebserfolg.

4. Wie tragen Maschinen zur Nachhaltigkeit in der leichteren Produktion bei?

Maschinen optimieren, um den Ressourcenverbrauch zu optimieren und Rohstoffabfälle und Energieverbrauch zu verringern. Advanced Systems unterstützen auch die Produktion umweltfreundlicher Feuerzeuge und stimmen auf die Nachfrage der Verbraucher nach nachhaltigen Produkten aus.

5. Was ist eine prädiktive Wartung und warum ist es wichtig?

Die Vorhersagewartung verwendet IoT -Sensoren und Datenanalysen, um potenzielle Probleme zu identifizieren, bevor Fehler auftreten. Dieser Ansatz minimiert ungeplante Ausfallzeiten, verlängert die Lebensdauer der Ausrüstung und senkt die Wartungskosten.

6. Wie können Hersteller den ROI der Integration von Maschinen berechnen?

Hersteller können Methoden wie Netto -Barwert (NPV) und interne Rendite (IRR) verwenden. Diese Instrumente bewerten die finanziellen Vorteile der Integration und berücksichtigen Faktoren wie erhöhte Produktivität, reduzierte Kosten und langfristige Rentabilität.

7. Welche Trends prägen die Zukunft der leichteren Produktionslinien?

Zu den wichtigsten Trends gehören erweiterte Automatisierungstechnologien, IoT-fähige Systeme und KI-gesteuerte Qualitätskontrolle. Diese Innovationen verbessern die Effizienz, Präzision und Skalierbarkeit und positionieren Hersteller, um sich den sich entwickelnden Marktanforderungen zu erfüllen.

8. Wie unterstützt Ningbo Jiuqi Technology Co., Ltd. leichtere Hersteller?

Ningbo Jiuqi Technology Co., Ltd. bietet leistungsstarke Maschinen, die für Effizienz, Zuverlässigkeit und Benutzerfreundlichkeit ausgelegt sind. Ihre Lösungen helfen den Herstellern, den Betrieb zu optimieren, die Kosten zu senken und eine konsistente Produktqualität zu erreichen.

Tipp: Die regelmäßige Überprüfung der Produktionslinienleistung stellt sicher, dass integrierte Systeme weiterhin maximale Effizienz liefern.