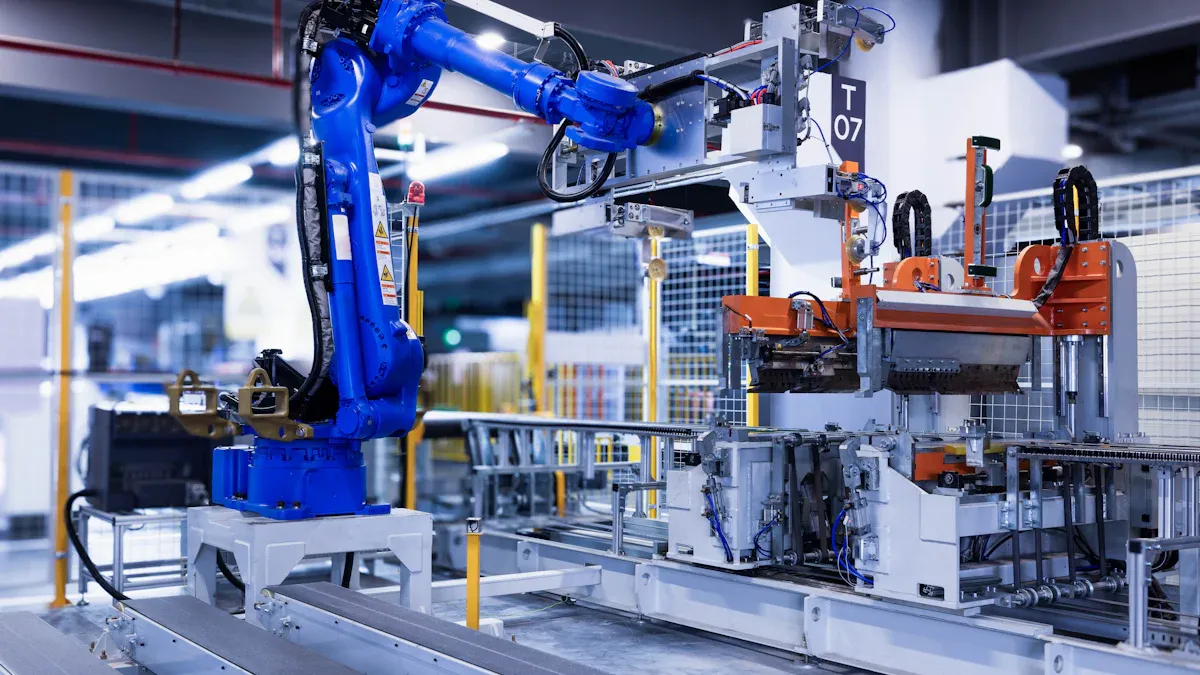

ادغام ماشین آلات در یک خط تولید سبک تر ، راندمان عملیاتی را تغییر می دهد. این دستگاه ها وظایف تکراری را به صورت خودکار انجام می دهند و گردش کار مداوم را که بیش از محدودیت های کار انسانی هستند ، امکان پذیر می کنند. در نتیجه ، کارخانه ها شاهد هستند افزایش تولید و کاهش هزینه های تولیدبشر وابستگی به نیروی کار پایین منجر به پس انداز می شود که می تواند از طریق قیمت گذاری رقابتی به نفع مصرف کنندگان باشد. علاوه بر این ، ارتباطات دستگاه یکپارچه ، دقت را تضمین می کند و باعث افزایش کیفیت و قوام محصول می شود. با اتخاذ این رویکرد ، تولید کنندگان خود را برای مقیاس پذیری بلند مدت و قابلیت اطمینان در صنعت سبک تر رقابتی قرار می دهند.

غذای اصلی

- استفاده از ماشین آلات برای سریعتر کردن امور به صرفه جویی در وقت و هزینه کمک می کند.

- ماشین های جدید کیفیت محصول را با کار دقیق و چک ها بهبود می بخشند.

- رفع مشکلات زود هنگام از تاخیر جلوگیری می کند و کار را به راحتی انجام می دهد.

- بررسی موارد مورد نیاز به تصمیم گیری در مورد استفاده از ماشین ها به بهترین وجه کمک می کند.

- انتخاب ماشین های مناسب به معنای بررسی ویژگی ها ، هزینه و سهولت استفاده آنها است.

- آموزش کارگران به خوبی به آنها کمک می کند تا از ماشین آلات بهتر استفاده کنند و اشتباهات کمتری انجام دهند.

- تماشای نحوه کار کارها نشان می دهد که برای نتایج بهتر چه چیزی می تواند بهبود یابد.

- اطمینان از کار با ماشین های جدید با قدیمی ها ، از مشکلات جلوگیری می کند و به همه چیز به خوبی کمک می کند.

درک خط تولید سبک تر

اجزای اصلی یک خط تولید سبک تر

یک خط تولید سبک تر از چندین مؤلفه مهم تشکیل شده است که عملکرد صاف و خروجی با کیفیت بالا را تضمین می کند. هر عنصر نقش خاصی در فرآیند تولید دارد و به کارایی کلی سیستم کمک می کند.

- الزامات ماشین آلات: ماشین های تخصصی وظایفی مانند قالب تزریق ، مونتاژ و کنترل کیفیت را کنترل می کنند. این دستگاه ها برای دقت و تکرارپذیری بالا طراحی شده اند.

- مواد اولیه: مواد ضروری شامل رزین های پلاستیکی ، اجزای فلزی و گازهای قابل اشتعال است. کیفیت مداوم این ورودی ها عملکرد محصول قابل اعتماد را تضمین می کند.

- الزامات ابزار: منبع تغذیه قابل اعتماد ، سیستم های هوای فشرده و تهویه برای حفظ ایمنی و کارآیی عملیاتی ضروری است.

- ملاحظات طرح گیاهی: یک طرح بهینه شده ، زمان کار با مواد را به حداقل می رساند و گردش کار صاف بین مراحل مختلف تولید را تضمین می کند.

- زیرساخت ها و نیروی انسانی نیاز دارند: زیرساخت های کافی ، مانند امکانات ذخیره سازی و ایستگاه های کاری ، از تولید پشتیبانی می کند. اپراتورها و تکنسین های ماهر برای عملکرد و نگهداری دستگاه ضروری هستند.

- بسته بندی و الزامات حمل و نقل: بسته بندی مناسب از فندک ها در هنگام ترانزیت محافظت می کند ، در حالی که تدارکات کارآمد از تحویل به موقع به بازارها اطمینان می دهد.

علاوه بر این مؤلفه ها ، اقتصاد پروژه نقش مهمی در موفقیت یک خط تولید سبک تر بازی کنید. عواملی مانند هزینه سرمایه (CAPEX) ، هزینه عملیاتی (OPEX) و پیش بینی درآمد باید با دقت مورد تجزیه و تحلیل قرار گیرد. تولید کنندگان غالباً سودآوری را از طریق معیارهایی مانند دوره بازپرداخت و ارزش خالص فعلی (NPV) ارزیابی می کنند.

چالش های مشترک در خطوط تولید سنتی

خطوط تولید سبک تر سنتی با چالش های مختلفی روبرو هستند که می تواند مانع از کارآیی و سودآوری شود. این مسائل اغلب ناشی از فرآیندهای منسوخ و اتوماسیون محدود است.

- وابستگی زیاد به نیروی کار: عملیات دستی خطر خطای انسانی را افزایش داده و سرعت تولید را کند می کند. این وابستگی همچنین باعث افزایش هزینه های کار می شود و بر سودآوری کلی تأثیر می گذارد.

- کیفیت محصول متناقض: تنوع در فرآیندهای دستی می تواند منجر به ناسازگاری در ابعاد سبک تر ، مونتاژ یا عملکرد شود. چنین موضوعاتی بر رضایت مشتری و شهرت برند تأثیر می گذارد.

- خرابی مکرر: ماشین آلات قدیمی اغلب نیاز به نگهداری مکرر دارند و منجر به خرابی غیرمترقبه می شوند. این برنامه تولید را مختل می کند و به تأخیر می اندازد.

- استفاده از منابع ناکارآمد: گردش کار ضعیف و طرح های گیاهی منجر به هدر رفتن مواد و انرژی می شود. این ناکارآمدی باعث افزایش هزینه های عملیاتی و کاهش حاشیه سود می شود.

- مقیاس پذیری محدود: خطوط تولید سنتی برای سازگاری با تغییر تقاضاهای بازار تلاش می کنند. مقیاس بندی تولید اغلب نیاز به سرمایه گذاری قابل توجهی در تجهیزات و زیرساخت های جدید دارد.

پرداختن به این چالش ها برای تولید کنندگان با هدف حفظ رقابت در صنعت تولید سبک تر بسیار مهم است. ادغام ماشین های پیشرفته و بهینه سازی گردش کار می تواند بسیاری از این مسائل را برطرف کند و راه را برای بهبود کارایی و سودآوری هموار کند.

ساخت ماشین و نقش آنها در کارآیی

ساخت ماشین ها چیست؟

ساخت ماشین تجهیزات تخصصی هستند که برای خودکارسازی و ساده سازی فرآیندهای تولید طراحی شده اند. در زمینه خط تولید سبک تر ، این ماشین ها وظایفی مانند قالب تزریق ، مونتاژ و کنترل کیفیت را با دقت بی نظیر انجام می دهند. آنها با استفاده از فناوری های پیشرفته ، از جمله روباتیک ، هوش مصنوعی (AI) و سیستم های مبتنی بر سنسور ، برای اطمینان از عملکرد مداوم و خروجی با کیفیت بالا عمل می کنند.

از نظر تاریخی ، تکامل ساخت ماشین ها با پیشرفت های فناوری شکل گرفته است. از مکانیسم antikythera در 100 سال قبل از میلاد به سیستم های مدرن دارای هوش مصنوعی ، این نوآوری ها باعث ایجاد انقلابی در تولید شده است. به عنوان مثال ، معرفی حساب های الکترومکانیکی در دهه 1920 زمینه تولید خودکار را فراهم کرد. امروزه ، دستگاه های محور AI می توانند بررسی های با کیفیت در زمان واقعی را انجام دهند ، عملیات را بر اساس تقاضا تنظیم کنند و نیازهای نگهداری را پیش بینی کنند و آنها را در تولید مدرن ضروری می دانند.

عملکرد ماشین آلات در تولید سبک تر

ساخت ماشین آلات نقش مهمی در افزایش کارآیی خطوط تولید سبک تر دارند. عملکرد آنها شامل:

- مونتاژ خودکار: دستگاه ها اجزای سبک تر را با سرعت و دقت جمع می کنند ، خطای انسانی را کاهش می دهند و یکنواختی را تضمین می کنند.

- کنترل کیفیت: سیستم های دارای هوش مصنوعی کیفیت محصول را در هر مرحله نظارت می کنند و فقط از فندک های بدون نقص به بازار می رسند.

- نگهداری پیش بینی کننده: با تجزیه و تحلیل داده های زمان واقعی ، دستگاه ها قبل از ایجاد خرابی ، مسائل بالقوه را شناسایی می کنند و به حداقل می رسند.

- بهینه سازی فرآیند: ماشین آلات سرعت تولید را تنظیم می کنند و انواع محصول را به صورت خودکار تغییر می دهند و پاسخ سریع به تقاضای بازار را امکان پذیر می کنند.

- مدیریت منابع: سیستم های پیشرفته استفاده از مواد اولیه ، کاهش زباله و کاهش هزینه های تولید را بهینه می کنند.

داده های عملیاتی بیشتر تأثیر آنها را نشان می دهد. به عنوان مثال ، وقایع چرخه تولید استفاده از منابع را ردیابی می کند، در حالی که داده های سنسور از سلامت تجهیزات و کیفیت محصول اطمینان می دهد. این معیارها نقش اساسی ساخت ماشین آلات در دستیابی به تعالی عملیاتی را برجسته می کند.

مزایای ادغام

کاهش خرابی

ادغام ماشین آلات در یک خط تولید سبک تر به طور قابل توجهی کاهش زمان را کاهش می دهد. سیستم های محور AI به طور مداوم عملکرد تجهیزات را کنترل می کنند و مشکلات را قبل از افزایش خرابی ها شناسایی می کنند. تعمیر و نگهداری پیش بینی کننده تضمین می کند که دستگاه ها عملیاتی باقی می مانند و از اختلالات پرهزینه جلوگیری می کنند. براساس داده های صنعت ، امکاناتی که تجربه کل نگهداری تولیدی (TPM) را اجرا می کنند 50-80% کمتر شکست، منجر به عملیات نرم تر و بهره وری بالاتر.

دقت بهبود یافته

ساخت ماشین ها با اتوماسیون وظایف پیچیده ، دقت را افزایش می دهند. سیستم های AI بررسی های با کیفیت را انجام می دهند در سرعت بالا ، اطمینان از ابعاد و عملکرد مداوم محصول. این سطح از دقت نقص را به حداقل می رساند و رضایت مشتری را تقویت می کند. به عنوان مثال ، استفاده جنرال الکتریک از تولید افزودنی کاهش زمان تولید توسط 50% ضمن حفظ استانداردهای کیفیت استثنایی. چنین پیشرفت هایی بر اهمیت دقت در تولید مدرن تأکید می کند.

مقیاس پذیری و انعطاف پذیری

ادغام ساخت ماشین ها به تولید کنندگان این امکان را می دهد تا عملیات را به صورت کارآمد مقیاس کنند. این ماشین ها با تغییر نیازهای تولید مانند افزایش تقاضا یا طرح های جدید محصول سازگار هستند. سیستم های AI می توانند به طور خودکار سرعت تولید را تنظیم کرده و بین انواع محصول جابجا شوند و از انعطاف پذیری اطمینان حاصل کنند. این سازگاری تولید کنندگان را برای پاسخگویی سریع به روندهای بازار ، حفظ می کند و دارای یک رقابت رقابتی در صنعت تولید سبک تر است.

نوک: سرمایه گذاری در ماشین آلات ساخت مقیاس پذیر و انعطاف پذیر ، رشد و انعطاف پذیری طولانی مدت را در یک بازار پویا تضمین می کند.

مراحل ادغام ماشین آلات ساخت

ارزیابی نیازهای خط تولید فعلی

ادغام ماشین آلات با ارزیابی دقیق از خط تولید موجود آغاز می شود. تولید کنندگان باید تنگناهای عملیاتی ، ناکارآمدی ها و مناطقی را که نیاز به اتوماسیون دارند ارزیابی کنند. این فرایند شامل تجزیه و تحلیل داده های تولید ، شناسایی وظایف تکراری و مشخص کردن چالش های کنترل کیفیت است.

یک رویکرد سیستماتیک تضمین می کند که ادغام با الزامات خاص خط تولید هماهنگ است. تحقیق در مورد سیستم عامل های تولید هوشمند اهمیت پروتکل های نظارت و نگهداری هوشمند را برجسته می کند. با تجزیه و تحلیل خروجی های فرآیند در رابطه با پارامترهای ورودی ، تولید کنندگان می توانند مدل های متناسب را ایجاد کنند که گردش کار را بهینه می کنند و سازگاری دستگاه را تقویت می کنند.

علاوه بر این ، برنامه های یادگیری ماشین بینش ارزشمندی در مورد نظارت بر خط تولید ارائه می دهند. بررسی از 39 مطالعه مشکلات خط تولید مشترک را طبقه بندی می کند و الگوریتم هایی را که باعث بهبود کنترل کیفیت و ارزیابی ریسک می شوند ، شناسایی می کند. این یافته ها بر نقش تجزیه و تحلیل داده ها در ارزیابی نیازهای خط تولید و اطمینان از ادغام موفق تأکید دارد.

نوک: انجام حسابرسی جامع از خط تولید به تولید کنندگان کمک می کند تا مناطقی را شناسایی کنند که ساخت ماشین ها می توانند حداکثر کارایی را ارائه دهند.

انتخاب ماشین های درست

انتخاب ماشین های درست ، نیاز به بررسی دقیق قابلیت های فنی ، مقرون به صرفه بودن و قابلیت استفاده دارد. تولید کنندگان باید چگونگی تراز هر دستگاه با اهداف تولید و الزامات عملیاتی خود را ارزیابی کنند.

معیارهای صنعت و ارزیابی های فنی چارچوبی ساختاری برای تصمیم گیری ارائه می دهند. جدول زیر طرح ها عوامل اصلی برای در نظر گرفتن:

| عامل | شرح |

|---|---|

| هزینه پذیرش | هزینه ها و حجم کار مورد نیاز برای اجرای فناوری را ارزیابی کنید. مزایای مورد انتظار باید سرمایه گذاری را توجیه کند. |

| تهدید | خطرات مرتبط با فناوری های جدید از جمله نگرانی های بهداشتی ، زیست محیطی ، حقوقی و حریم خصوصی را در نظر بگیرید. |

| توانایی | ارزیابی کنید که این فناوری چه قابلیت های جدیدی را برای شرکت و مزایای بالقوه آن امکان پذیر می کند. |

| قابلیت استفاده | تعیین این فناوری چقدر آسان است ، زیرا قابلیت استفاده بر نرخ پذیرش تأثیر می گذارد. |

تولید کنندگان باید ماشینهایی را که مقیاس پذیری ، دقت و قابلیت اطمینان را ارائه می دهند ، در اولویت قرار دهند. به عنوان مثال ، شرکت فناوری Ningbo Jiuqi ، Ltd. در طراحی تجهیزات با راندمان تولید بالا و عملکرد پایدار تخصص دارد و ماشین های آنها را برای خطوط تولید سبک تر مدرن ایده آل می کند.

یادداشت: انتخاب ماشینهایی که یکپارچه با سیستم های موجود ادغام می شوند ، مسائل سازگاری را کاهش می دهد و اجرای نرم و صاف را تضمین می کند.

اجرای سیستم های اتوماسیون

سیستم های اتوماسیون نقش مهمی در ادغام ماشین آلات در خطوط تولید دارند. این سیستم ها ارتباط یکپارچه بین دستگاه ها ، بهینه سازی گردش کار و افزایش کارایی کلی را فعال می کنند.

مطالعات موردی از صنایع مختلف تأثیر تحول آمیز اتوماسیون را نشان می دهد. به عنوان مثال ، یک تولید کننده باتری انتقال صفحات فلزی ، پرداختن به چالش های ارگونومیک و بهبود کارآیی عملیاتی را خودکار کرد. به طور مشابه ، یک تولید کننده مواد غذایی پودری سیستم خشک کن اسپری خود را ارتقا داد و قابلیت اطمینان و انعطاف پذیری را افزایش داد. این مثالها اهمیت راه حل های اتوماسیون متناسب در دستیابی به اهداف تولید را برجسته می کند.

برای اجرای مؤثر سیستم های اتوماسیون ، تولید کنندگان باید:

- یک نقشه راه روشن ایجاد کنید: اهداف ادغام ، جدول زمانی و نقاط عطف را تعریف کنید.

- فن آوری های پیشرفته را اهرم کنید: از سیستم های AI محور برای نظارت در زمان واقعی و نگهداری پیش بینی استفاده کنید.

- از سازگاری اطمینان حاصل کنید: سیستم های اتوماسیون را با تجهیزات موجود آزمایش کنید تا از اختلال جلوگیری کنید.

- نظارت: از تجزیه و تحلیل برای ردیابی کارآیی سیستم و شناسایی مناطقی برای بهبود استفاده کنید.

نوک: همکاری با مشاوران با تجربه اتوماسیون می تواند روند اجرای را ساده تر کرده و نتایج بهینه را تضمین کند.

کارکنان آموزش و نظارت بر عملکرد

ادغام مؤثر ساخت ماشین آلات در یک خط تولید سبک تر به بیش از فناوری پیشرفته نیاز دارد. کارمندان به درستی آموزش دیده و سیستم های نظارت بر عملکرد قوی برای به حداکثر رساندن کارآیی و اطمینان از موفقیت بلند مدت ضروری هستند. کارمندان باید نحوه کار ، نگهداری و عیب یابی این دستگاه ها را درک کنند تا خطاها و خرابی ها به حداقل برسد.

اهمیت آموزش کارکنان

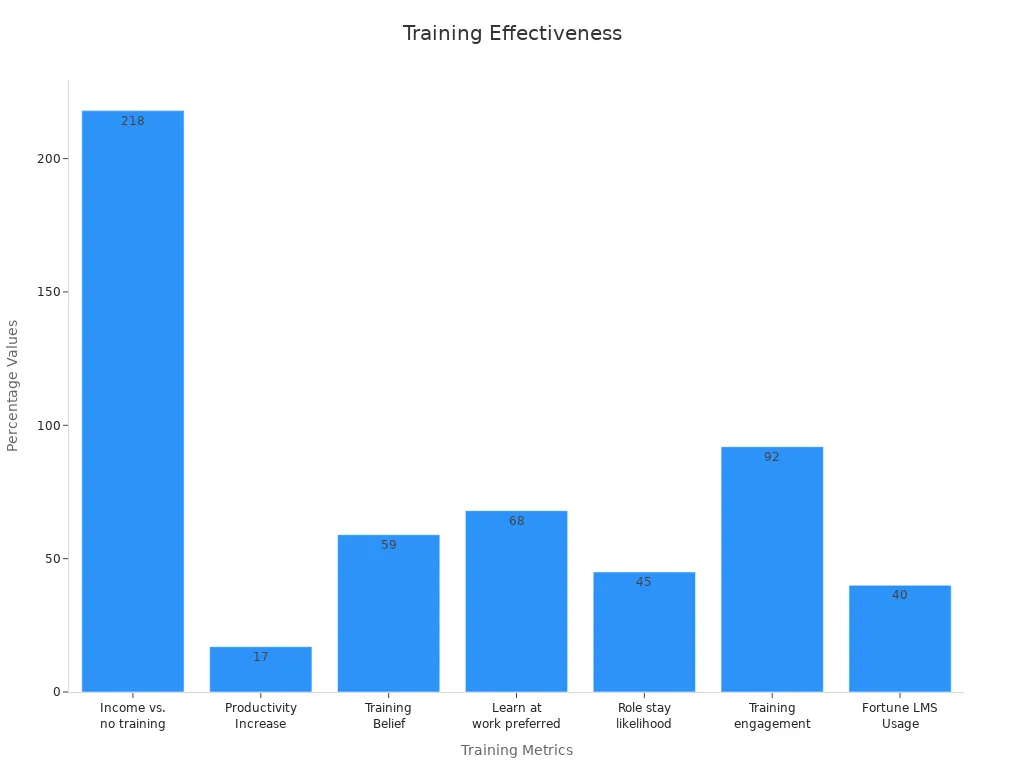

آموزش کارکنان را با مهارت های لازم برای سازگاری با فناوری های جدید و گردش کار مجهز می کند. این اعتماد به نفس و صلاحیت را تقویت می کند و به اپراتورها این امکان را می دهد تا با سهولت ماشین آلات پیچیده را اداره کنند. مطالعات نشان می دهد که شرکت هایی با برنامه های آموزشی جامع 218% افزایش درآمد برای هر کارمند در مقایسه با کسانی که بدون آن هستند. علاوه بر این ، بهره وری افزایش می یابد 17% وقتی کارمندان آموزش کافی دریافت می کنند.

یادداشت: آموزش نه تنها باعث افزایش عملکرد فردی می شود بلکه به رشد کلی سازمانی نیز کمک می کند.

یک برنامه آموزشی خوب ساختار یافته باید شامل شود:

- یادگیری دستی: جلسات عملی به کارکنان این امکان را می دهد تا خود را با عملیات ماشین آشنا کنند.

- دانش نظری: درک اصول عملکرد دستگاه به عیب یابی کمک می کند.

- توسعه مداوم: به روزرسانی های منظم اطمینان می دهد که کارمندان در مورد آخرین پیشرفت ها آگاه هستند.

نظارت بر عملکرد برای بهبود مستمر

نظارت بر عملکرد تضمین می کند که هر دو دستگاه و کارمندان در سطوح بهینه فعالیت می کنند. سیستم های نظارت پیشرفته معیارهای کلیدی مانند سرعت تولید ، نرخ خطا و سلامت دستگاه را ردیابی می کنند. این بینش ها به شناسایی مناطقی برای بهبود و راهنمایی تصمیم گیری کمک می کند.

یک بررسی جدید نشان داد که 92% از کارمندان معتقد است که آموزش در حالی که تأثیر مثبت دارد ، تأثیر مثبت می گذارد 45% در صورت فراهم شدن فرصت های توسعه ، بیشتر در نقش های خود باقی می مانند. این امر اهمیت ترکیب آموزش با نظارت بر عملکرد را برای حفظ کارگران ماهر و حفظ کارآیی عملیاتی برجسته می کند.

معیارهای کلیدی برای ردیابی

سیستم های نظارت باید برای ارزیابی مؤثر عملکرد روی معیارهای زیر متمرکز شوند:

- نرخ استفاده از ماشین: اندازه گیری نحوه استفاده از ماشین آلات کارآمد.

- نرخ خطا: مسائل مکرر را برای پرداختن به آموزش هدفمند شناسایی کنید.

- بهره وری کارکنان: کمک های فردی در خروجی کلی را ارزیابی کنید.

- تجزیه و تحلیل خرابی: علل تأخیر و اجرای اقدامات اصلاحی.

جدول زیر تأثیر آموزش و نظارت بر عملکرد کارمندان را برجسته می کند:

| آمار | ارزش |

|---|---|

| درآمد هر کارمند با برنامه های آموزشی در مقابل بدون | 218% بالاتر |

| افزایش بهره وری با آموزش کافی | 17% بیشتر تولید می شود |

| کارمندانی که معتقدند آموزش باعث بهبود عملکرد می شود | 59% |

| کارمندان از فرصت های پیشرفت شغلی راضی هستند | کمتر از 33% |

| کارمندانی که ترجیح می دهند در محل کار یاد بگیرند | 68% |

| احتمال ماندن در نقش با آموزش | 45% به احتمال زیاد |

| کارمندانی که در صورت فرصت های توسعه ترک نمی شوند | بیش از 90% |

| کارمندانی که فکر می کنند آموزش تأثیر مثبتی بر تعامل شغلی دارد | 92% |

| Fortune 500 شرکت با استفاده از سیستم های مدیریت یادگیری | 40% |

| مهارتهای آموخته شده در کار در مقابل از طریق آموزش رسمی | 70% در کار ، 10% رسمی |

ساختن فرهنگ یادگیری

سازمان ها باید فرهنگی را پرورش دهند که برای یادگیری و توسعه مداوم ارزش قائل باشد. این شامل می شود:

- بازخورد تشویق کننده: جلسات بازخورد منظم به کارکنان کمک می کند تا نقاط قوت و مناطقی را برای بهبود تشخیص دهند.

- تأمین منابع: دسترسی به مطالب و ابزارهای یادگیری باعث می شود کارکنان بتوانند به طور مؤثر از بین بروند.

- شناخت دستاوردها: تجلیل از نقاط عطف باعث می شود تا کارکنان را به برتری بپردازند.

با اولویت بندی آموزش و نظارت بر عملکرد ، تولید کنندگان می توانند پتانسیل کامل نیروی کار خود را باز کرده و به یکپارچه سازی یکپارچه سازی ماشین آلات در خطوط تولید سبک تر خود برسند.

غلبه بر چالش های ادغام

پرداختن به مسائل سازگاری

ادغام ماشین آلات در یک خط تولید سبک تر موجود اغلب چالش های سازگاری را ایجاد می کند. این مسائل زمانی بوجود می آیند که تجهیزات جدید نتوانند با سیستم های میراث هماهنگ شوند و منجر به ناکارآمدی یا اختلال شود. تولید کنندگان برای اطمینان از ادغام یکپارچه باید یک رویکرد استراتژیک اتخاذ کنند.

استراتژی های کلیدی برای پرداختن به مسائل سازگاری شامل می شود:

- تراز فرهنگی: تراز کردن شیوه های عملیاتی و گردش کار بین سیستم های قدیمی و جدید اصطکاک را به حداقل می رساند.

- ادغام فناوری: اطمینان از برقراری ارتباط با نرم افزار و سیستم های سخت افزاری به طور مؤثر از از بین رفتن داده ها یا تاخیر عملیاتی جلوگیری می کند.

- ادغام نیروی کار: آموزش کارمندان برای کار و نگهداری ماشین های جدید اعتماد به نفس را تقویت می کند و مقاومت در برابر تغییر را کاهش می دهد.

- حفظ مشتری: حفظ کیفیت محصول مداوم در هنگام انتقال ، از رضایت مشتری و وفاداری محافظت می کند.

- انطباق قانونی و نظارتی: رعایت استانداردها و مقررات صنعت از عوارض حقوقی احتمالی جلوگیری می کند.

با اولویت بندی این استراتژی ها ، تولید کنندگان می توانند خطرات را کاهش داده و به یک انتقال صاف دست یابند. به عنوان مثال ، شرکت فناوری Ningbo Jiuqi ، Ltd. تجهیزات با سازگاری بالا را طراحی می کند و از حداقل اختلال در هنگام ادغام اطمینان می دهد.

نوک: انجام حسابرسی سازگاری قبل از ادغام به شناسایی درگیری های احتمالی و توسعه راه حل های هدفمند کمک می کند.

اطمینان از نگهداری مناسب

نگهداری مناسب برای حفظ عملکرد ماشین آلات بسیار مهم است. غفلت از نگهداری می تواند منجر به خرابی مکرر ، کاهش کارایی و هزینه های عملیاتی بالاتر شود. تولید کنندگان برای اطمینان از عملکرد بهینه دستگاه ، باید ترکیبی از پروتکل های پیش بینی و پیشگیری از نگهداری را پیاده سازی کنند.

استراتژی های نگهداری مؤثر شامل:

- نگهداری پیش بینی کننده: مورد استفاده سنسورهای IoT و الگوریتم های یادگیری ماشین برای نظارت بر پارامترها مانند دما و فشار. این رویکرد شکست های بالقوه را بر اساس داده های زمان واقعی و تاریخی پیش بینی می کند.

- نگهداری پیشگیری: برنامه ریزی فعالیتهای منظم نگهداری برای افزایش طول عمر و عملکرد دستگاه.

- نظارت مداوم: ادغام داده ها از سیستم های نظارت بر دستگاه در سیستم عامل های محاسباتی ابر یا لبه برای تجزیه و تحلیل زمان واقعی.

- دوقلوهای دیجیتال: شبیه سازی عملیات دستگاه برای شناسایی آسیب پذیری ها و راه حل های آزمایش بدون ایجاد اختلال در تولید.

این استراتژی ها نه تنها باعث کاهش خرابی می شوند بلکه طول عمر تجهیزات را نیز افزایش می دهند. به عنوان مثال ، سنسورهای فعال شده با IoT می توانند ناهنجاری ها را زود تشخیص دهند و به تکنسین ها اجازه می دهد قبل از تشدید مسائل را برطرف کنند.

یادداشت: سرمایه گذاری در سیستم های نظارتی پیشرفته اقدامات نگهداری به موقع را تضمین می کند و اختلالات غیر منتظره را به حداقل می رساند.

مدیریت هزینه ها و انتظارات ROI

مدیریت هزینه و انتظارات ROI نقش مهمی در ادغام موفقیت آمیز در ساخت ماشین ها دارند. تولید کنندگان برای اطمینان از سودآوری بلند مدت باید پیامدهای مالی ادغام را ارزیابی کنند. چندین روش این روند را راهنمایی می کند:

| روش شناسی | شرح |

|---|---|

| هزینه مبتنی بر فعالیت (ABC) | هزینه های سربار را به فعالیت های خاص اختصاص می دهد و بینشی در مورد عملیات فشرده سربار ارائه می دهد. |

| هزینه چرخه زندگی (LCC) | با تأکید بر پیامدهای طولانی مدت هزینه ، هزینه کل را در طول عمر یک پروژه یا محصول در نظر می گیرد. |

| تجزیه و تحلیل سناریو | هزینه های موجود در ایالت های مختلف آینده را ارزیابی می کند و به درک تأثیر مالی وقایع مختلف ریسک کمک می کند. |

| مقدار فعلی خالص (NPV) | ارزش فعلی جریان های نقدی آینده را تعیین می کند ، نشان می دهد که آیا درآمد پیش بینی شده بیش از هزینه های پیش بینی شده است. |

| نرخ بازده داخلی (IRR) | نرخ تخفیف را تعیین می کند که در آن NPV یک سرمایه گذاری برابر با صفر است ، برای مقایسه سرمایه گذاری ها مفید است. |

| تجزیه و تحلیل هزینه و سود (CBA) | هزینه های مستقیم و غیرمستقیم را با مزایای پیش بینی شده مقایسه می کند ، به ویژه برای پروژه های در مقیاس بزرگ مفید است. |

تولید کنندگان باید از این روشها برای ارزیابی زنده ماندن مالی پروژه های ادغام استفاده کنند. به عنوان مثال ، محاسبه NPV و IRR به تعیین اینکه آیا این سرمایه گذاری با اهداف تجاری بلند مدت تراز می شود ، کمک می کند.

نوک: به طور منظم بررسی معیارهای هزینه و ROI تضمین می کند که تلاش های ادغام از نظر مالی پایدار باقی مانده است.

با پرداختن به مسائل سازگاری ، اطمینان از نگهداری مناسب و مدیریت مؤثر هزینه ها ، تولید کنندگان می توانند بر چالش های ادغام غلبه کنند و پتانسیل کامل خطوط تولید خود را باز کنند.

برنامه های دنیای واقعی

ادغام موفق در یک خط تولید سبک تر

ادغام موفقیت آمیز ساخت ماشین آلات در یک خط تولید سبک تر ، پتانسیل تحول فن آوری های پیشرفته تولید را نشان می دهد. شرکت هایی که این سیستم ها را اتخاذ می کنند ، اغلب به پیشرفت های قابل اندازه گیری در کارآیی ، کیفیت و مقرون به صرفه بودن دست می یابند. چندین مطالعه موردی صنعت مزایای ادغام یکپارچه را برجسته می کند:

- کنترل پنل اکسترودر باعث افزایش بهره وری انرژی و افزایش خروجی تولید برای مشتری OEM شد.

- کنترل های انعطاف پذیر استاندارد بیش از 1000 دستور العمل جوشکاری منحصر به فرد، به طور قابل توجهی بهبود سرعت و قوام تولید.

- اتوماسیون انبار یکپارچه ، از جمله راه حل های خودکار وسیله نقلیه هدایت شده (AGV) ، کاهش مداخله دستی ، زمان چرخه تسریع و کاهش هزینه های عملیاتی.

این نمونه ها بر اهمیت راه حل های متناسب در دستیابی به تعالی عملیاتی تأکید می کنند. به عنوان مثال ، دیدگاه ارشد هوافضا AMT برای بهینه سازی عملیات ماشینکاری ، در نتیجه مدیریت هزینه بهتر و بهبود کیفیت محصول. به طور مشابه ، MOGA شفافیت داده ها را برای دستگاه های CNC افزایش داده و باعث ایجاد گردش کار کارآمدتر و بهره وری بالاتر می شود.

در صنعت تولید سبک تر ، شرکت هایی مانند شرکت فناوری Ningbo Jiuqi ، آموزشی ویبولیتین با طراحی تجهیزات با تکرارپذیری بالا و عملکرد پایدار ، ادغام موفقیت آمیز را نشان می دهند. راه حل های آنها تولید کنندگان را قادر می سازد تا عملیات را ساده تر کنند ، زباله ها را کاهش دهند و خواسته های بازار را با دقت برآورده کنند.

نوک: مشاغل باید روی ادغام سیستمهایی که با اهداف تولید خاص خود هماهنگ هستند ، تمرکز کنند تا حداکثر مزایای اتوماسیون را به حداکثر برسانند.

درسهایی از ادغام ناکارآمد

در حالی که ادغام های موفق مزایای قابل توجهی دارند ، اجرای ناکارآمد می تواند منجر به مشکلات پر هزینه شود. درسهایی از شکست های گذشته عوامل مهمی را که تولید کنندگان باید برای جلوگیری از مشکلات رایج باید به آن بپردازند ، نشان می دهد:

- با اهداف تجاری روشن شروع کنید. شرکت هایی که به جای اتخاذ فناوری برای تازگی ، بر روی معیارهای کارآیی خاص تمرکز می کنند ، به نتایج بهتری می رسند.

- حمایت مالی اجرایی را ایمن کنید. پروژه هایی با حمایت جدی رهبری هستند 2.5 برابر بیشتر احتمال موفقیت دارد از آنهایی که بدون آن هستند.

- سرمایه گذاری در مدیریت تغییر. تخصیص حداقل 15% از بودجه پروژه برای تغییر مدیریت ، نرخ اتخاذ بالاتر و انتقال صاف را تضمین می کند.

- تعادل سریع با برنامه ریزی بلند مدت. ادغام های مؤثر مزایای قابل اندازه گیری را در طی 90 روز در حالی که قابلیت های ساخت و ساز برای رشد پایدار است ، ارائه می دهد.

- اولویت بندی کیفیت داده ها. ایجاد حاکمیت داده های قوی قبل از اجرای تجزیه و تحلیل ، زمان لازم برای دستیابی به نتایج را به نصف کاهش می دهد.

به عنوان مثال ، سازمانهایی که نتوانستند سیستم های جدید را با تجهیزات میراث با تجهیزات میراث ایجاد کنند ، اختلالات عملیاتی و افزایش خرابی را تجربه کردند. برخی دیگر اهمیت آموزش کارکنان را دست کم گرفتند و منجر به مقاومت و استفاده از فناوری های پیشرفته شدند.

با آموختن از این چالش ها ، تولید کنندگان می توانند استراتژی هایی را برای کاهش خطرات و اطمینان از ادغام موفق تهیه کنند. یک رویکرد فعال که ترکیب اهداف واضح ، پشتیبانی رهبری و برنامه های آموزش قوی می تواند موانع بالقوه را به فرصت های رشد تبدیل کند.

یادداشت: پرداختن به چالش های ادغام در اوایل فرآیند ، اختلالات را به حداقل می رساند و بازده سرمایه گذاری را به حداکثر می رساند.

نوآوری در خطوط تولید سبک تر

فن آوری های پیشرفته اتوماسیون

فن آوری های پیشرفته اتوماسیون با افزایش کارآیی ، دقت و مقیاس پذیری ، خط تولید سبک تر را متحول می کنند. این فناوری ها از روباتیک ، هوش مصنوعی (AI) و سیستم های دارای IoT استفاده می کنند تا فرآیندهای تولید را ساده تر کنند. به عنوان مثال ، گیگافاکتوری تسلا قدرت تحول اتوماسیون را نشان داده است ، تا 400% افزایش در راندمان تولیدبشر به طور مشابه ، کارخانه Amberg زیمنس در آلمان سالانه میلیون ها محصول بدون نقص تولید می کند و قابلیت اطمینان اتوماسیون سطح بالا را نشان می دهد.

در صنعت سبک تر ، فن آوری های اتوماسیون مونتاژ سریعتر ، کنترل کیفیت در زمان واقعی و نگهداری پیش بینی را فعال می کنند. این پیشرفت ها ضمن تضمین کیفیت مداوم محصول ، هزینه های خرابی و عملیاتی را کاهش می دهد. ادغام روباتیک برای کارهای تکراری ، مانند مونتاژ مؤلفه ، خطای انسانی را به حداقل می رساند و چرخه تولید را تسریع می کند. علاوه بر این ، سیستم های AI محور استفاده از منابع ، کاهش زباله و بهبود پایداری را بهینه می کنند.

تقاضای فزاینده برای فندک های سازگار با محیط زیست و قابل استفاده مجدد بیشتر بر اهمیت اتوماسیون تأکید می کند. با اتخاذ این فناوری ها ، تولید کنندگان می توانند ضمن حفظ قیمت های رقابتی ، تقاضای بازار را برای محصولات با کیفیت بالا و پایدار برآورده کنند.

روند در سیستم های ارتباطی ماشین

سیستم های ارتباطی ماشین ستون فقرات خطوط تولید مدرن هستند و امکان تبادل داده های یکپارچه بین دستگاه های بهم پیوسته را فراهم می کنند. بازار ارتباطات صنعتی ، در سال 2023 137.97 میلیارد دلار ارزش داشتپیش بینی می شود در CAGR 6.8% از سال 2024 تا 2032 رشد کند. این رشد نشان دهنده افزایش پیشرفت فن آوری های صنعت 4.0 مانند IoT ، AI و Advanced Analytics است.

دستگاه های IoT و فناوری 5G در افزایش کارآیی ارتباطات و پاسخگویی بسیار مهم هستند. این پیشرفت ها نظارت بر زمان واقعی ، تجزیه و تحلیل پیش بینی کننده و تصمیم گیری خودکار ، کاهش خرابی و بهبود چابکی عملیاتی را امکان پذیر می کند. محاسبات ابری با ارائه ذخیره سازی مقیاس پذیر و دسترسی به داده های در زمان واقعی از این سیستم ها پشتیبانی می کند.

با این حال ، ادغام سیستم های ارتباطی مدرن با تجهیزات میراث همچنان یک چالش است. سرمایه گذاری در امنیت سایبری برای اطمینان از یکپارچگی داده ها و محافظت در برابر تهدیدات احتمالی ضروری است. با پرداختن به این چالش ها ، تولید کنندگان می توانند پتانسیل کامل سیستم های ارتباطی دستگاه ، نوآوری و کارآیی را در خط تولید سبک تر باز کنند.

آینده بهره وری تولید سبک تر

آینده بهره وری از تولید سبک تر در پیشرفت های فناوری ، گسترش بازار و سرمایه گذاری های استراتژیک نهفته است. پیش بینی ها نشانگر فرصت های رشد قابل توجهی در صنعت سبک تر ، ناشی از شهرنشینی ، افزایش درآمد یکبار مصرف و افزایش علاقه مصرف کننده به محصولات پایدار است. به عنوان مثال ، پیش بینی می شود بازار سبک تر باد از 1.2 میلیارد دلار در سال 2023 به حدود 1.8 میلیارد دلار تا سال 2032 رشد کند و این نشان دهنده CAGR 4.5% است.

نوآوری های فن آوری ، مانند اتصال USB ، احتراق لمسی و فندک های خورشیدی ، به یک پایگاه مصرف کننده با فن آوری ارائه می دهد. این ویژگی ها نه تنها عملکرد محصول را تقویت می کند بلکه با افزایش تقاضا برای فندک های لوکس و سفارشی هماهنگ می شود. افزایش سرمایه گذاری تحقیق و توسعه در توسعه محصول جدید بیشتر از این روند پشتیبانی می کند و به تولید کنندگان این امکان را می دهد تا بخش های طاقچه را کشف کنند و حضور بازار خود را گسترش دهند.

پایه برنامه کاربردی فندک ها ، به ویژه برای فعالیت های در فضای باز مانند کمپینگ و پیاده روی ، نیاز به محصولات بادوام و قابل اعتماد را برجسته می کند. با تمرکز روی این مناطق ، تولید کنندگان می توانند خود را برای رشد و مقاومت طولانی مدت در یک بازار پویا قرار دهند.

نوک: سرمایه گذاری در فن آوری های پیشرفته و شیوه های پایدار تضمین می کند که تولید کنندگان از روند صنعت جلوتر بمانند و انتظارات در حال تحول مصرف کننده را برآورده کنند.

ادغام ماشین آلات در یک خط تولید سبک تر ، راندمان تولید را تغییر می دهد. این سیستم ها گردش کار را ساده می کنند ، هزینه های عملیاتی را کاهش می دهند و کیفیت محصول را افزایش می دهند. مزایای قابل اندازه گیری شامل یک 18% افزایش اثربخشی تجهیزات، بهبود 12% در بهره وری نیروی کار و کاهش 25% در توقف های بدون برنامه ریزی. تولید کنندگان متوسط افزایش درآمد سالانه $3.2 میلیون را گزارش می کنند ، در حالی که هزینه های نگهداری تا 23% کاهش می یابد.

| توضیحات سود | متریک |

|---|---|

| افزایش اثربخشی تجهیزات کلی | 18% |

| بهبود بهره وری نیروی کار | 12% |

| کاهش در توقف دستگاه های بدون برنامه ریزی | 25% |

| افزایش درآمد سالانه برای یک تولید کننده متوسط | $3.2 میلیون |

| کاهش هزینه های نگهداری | 14-23% |

| کاهش مصرف انرژی | 18% |

| کاهش زباله های مواد اولیه | 12% |

| متوسط ROI در ابتکارات داده | 147% |

| دوره بازپرداخت برای ابتکارات داده | 12-18 ماه |

تولید کنندگان باید خطوط تولید خود را ارزیابی کنند تا ناکارآمدی ها را شناسایی کنند و فرصت های ادغام را کشف کنند. آنها با اتخاذ فن آوری های پیشرفته ، می توانند به مقیاس پذیری ، دقت و پایداری دست یابند و از رقابت طولانی مدت در صنعت تولید سبک تر اطمینان حاصل کنند.

پرسش

1. مزایای اصلی ادغام ماشین آلات در یک خط تولید سبک تر چیست؟

ادغام ماشین آلات باعث افزایش کارایی ، کاهش خرابی و افزایش کیفیت محصول می شود. همچنین مقیاس پذیری و انعطاف پذیری را امکان پذیر می کند و به تولید کنندگان این امکان را می دهد تا با خواسته های بازار سازگار شوند. این سیستم ها استفاده از منابع ، کاهش هزینه های تولید و افزایش سودآوری را بهینه می کنند.

2. چگونه تولید کنندگان می توانند سازگاری بین ماشین های جدید ساخت و سیستم های موجود را تضمین کنند؟

تولید کنندگان باید قبل از ادغام حسابرسی سازگاری انجام دهند. این فرایند درگیری های احتمالی را مشخص می کند و ارتباطات یکپارچه بین سیستم های جدید و میراث را تضمین می کند. همکاری با ارائه دهندگان تجهیزات باتجربه ، مانند شرکت فناوری Ningbo Jiuqi ، Ltd. ، می تواند این روند را ساده کند.

3. آموزش کارکنان در فرایند ادغام چه نقشی دارند؟

آموزش کارکنان تضمین می کند که کارکنان نحوه کار و نگهداری ماشین های جدید را درک کنند. این خطاها را به حداقل می رساند ، کاهش زمان را کاهش می دهد و اعتماد به نفس را تقویت می کند. یک نیروی کار به خوبی آموزش دیده مزایای ادغام را به حداکثر می رساند و از موفقیت عملیاتی بلند مدت پشتیبانی می کند.

4. چگونه ماشین آلات در تولید سبک تر به پایداری کمک می کنند؟

ساخت ماشین آلات بهینه سازی استفاده از منابع ، کاهش زباله های مواد اولیه و مصرف انرژی. سیستم های پیشرفته همچنین از تولید فندک های سازگار با محیط زیست پشتیبانی می کنند و با تقاضای مصرف کننده برای محصولات پایدار هماهنگ می شوند.

5. نگهداری پیش بینی چیست و چرا مهم است؟

تعمیر و نگهداری پیش بینی شده از سنسورهای IoT و تجزیه و تحلیل داده ها برای شناسایی مسائل احتمالی قبل از بروز خرابی استفاده می کند. این رویکرد خرابی بدون برنامه ریزی ، طول عمر تجهیزات را به حداقل می رساند و هزینه های نگهداری را کاهش می دهد.

6. چگونه تولید کنندگان می توانند ROI دستگاه های ادغام ساخت را محاسبه کنند؟

تولید کنندگان می توانند از روش هایی مانند ارزش فعلی خالص (NPV) و نرخ بازده داخلی (IRR) استفاده کنند. این ابزارها با توجه به عواملی مانند افزایش بهره وری ، کاهش هزینه ها و سودآوری بلند مدت ، مزایای مالی ادغام را ارزیابی می کنند.

7. چه روندهایی در شکل گیری آینده خطوط تولید سبک تر وجود دارد؟

روندهای کلیدی شامل فن آوری های پیشرفته اتوماسیون ، سیستم های فعال شده با IoT و کنترل کیفیت AI محور است. این نوآوری ها باعث افزایش کارایی ، دقت و مقیاس پذیری می شود و تولید کنندگان را برای پاسخگویی به خواسته های در حال تحول در بازار قرار می دهد.

8. چگونه Ningbo Jiuqi Technology Co. ، Ltd. از تولید کنندگان سبک تر پشتیبانی می کند؟

شرکت فناوری Ningbo Jiuqi ، آموزشی ویبولیتین ماشین آلات ساخت با کارایی بالا را برای بهره وری ، قابلیت اطمینان و سهولت استفاده فراهم می کند. راه حل های آنها به تولید کنندگان کمک می کند تا عملیات را ساده تر کنند ، هزینه ها را کاهش دهند و به کیفیت محصول مداوم برسند.

نوک: به طور منظم بررسی عملکرد خط تولید تضمین می کند که سیستم های یکپارچه همچنان حداکثر کارایی را ارائه می دهند.