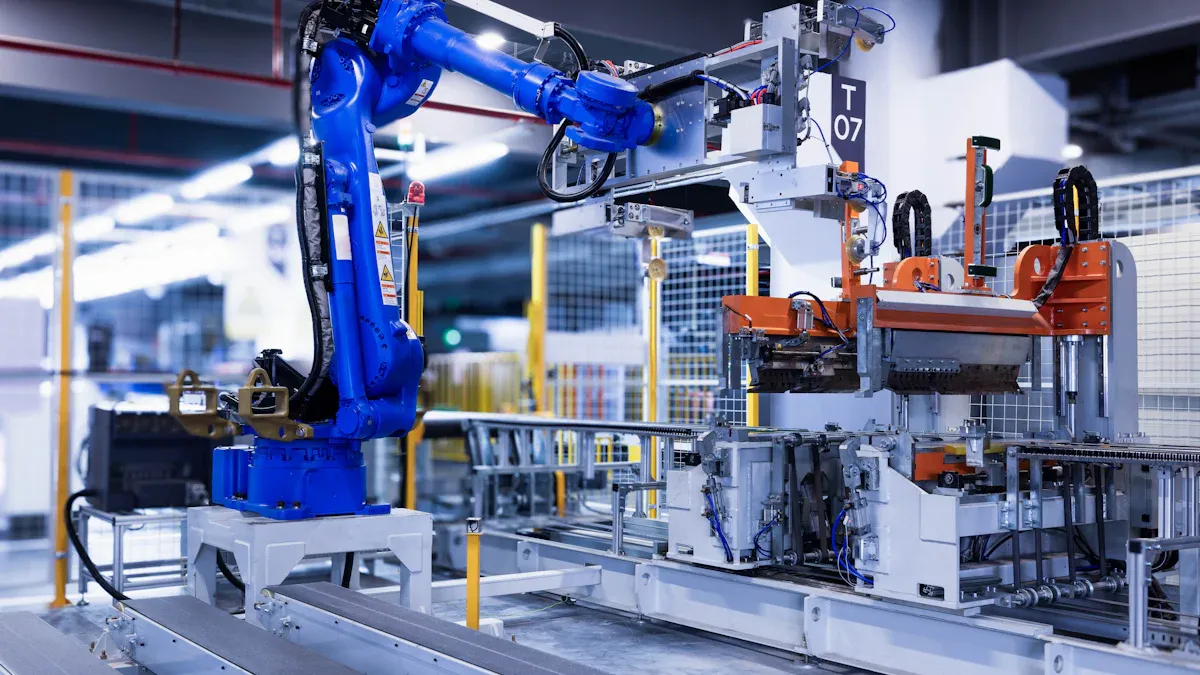

L'intégration de la fabrication des machines en une ligne de production plus légère transforme l'efficacité opérationnelle. Ces machines automatisent les tâches répétitives, permettant des flux de travail continus qui dépassent les limitations du travail humain. En conséquence, les usines témoignent Augmentation de la production et réduit les coûts de production. Une dépendance à la baisse du travail entraîne des économies, ce qui peut bénéficier aux consommateurs grâce à des prix compétitifs. De plus, la communication de machine transparente assure la précision, l'amélioration de la qualité et de la cohérence des produits. En adoptant cette approche, les fabricants se positionnent pour l'évolutivité et la fiabilité à long terme dans l'industrie plus légère compétitive.

Principaux à retenir

- L'utilisation de machines pour rendre les choses plus rapides permet d'économiser du temps et de l'argent.

- Les nouvelles machines améliorent la qualité des produits avec un travail et des chèques précis.

- Réparer les problèmes préalables préalable et continue de fonctionner en douceur.

- Vérifier ce qui est nécessaire permet de décider où utiliser les machines le mieux.

- Choisir les bonnes machines signifie vérifier leurs fonctionnalités, leurs coûts et leur facilité d'utilisation.

- Les travailleurs de la formation les aident bien à mieux utiliser les machines et à faire moins d'erreurs.

- Regarder comment les choses fonctionnent montrent ce qui peut être amélioré pour de meilleurs résultats.

- S'assurer que les nouvelles machines fonctionnent avec les anciennes évitent les problèmes et aident à tout fonctionner bien.

Comprendre la ligne de production plus légère

Composants clés d'une ligne de production plus légère

Une ligne de production plus légère se compose de plusieurs composants critiques qui assurent des opérations lisses et une production de haute qualité. Chaque élément joue un rôle spécifique dans le processus de fabrication, contribuant à l'efficacité globale du système.

- Exigences de machines: Les machines spécialisées gèrent les tâches telles que le moulage par injection, l'assemblage et le contrôle de la qualité. Ces machines sont conçues pour la précision et la répétabilité élevée.

- Matières premières: Les matériaux essentiels comprennent les résines plastiques, les composants métalliques et les gaz inflammables. La qualité cohérente de ces entrées garantit des performances de produit fiables.

- Exigences des services publics: Une alimentation fiable, des systèmes d'air comprimé et une ventilation sont nécessaires pour maintenir la sécurité et l'efficacité opérationnelles.

- Considérations de disposition des plantes: Une disposition optimisée minimise le temps de manutention des matériaux et assure un flux de travail en douceur entre les différentes étapes de production.

- Besoins d'infrastructure et de main-d'œuvre: Une infrastructure adéquate, telle que les installations de stockage et les postes de travail, soutient la production. Les opérateurs et techniciens qualifiés sont essentiels pour le fonctionnement et la maintenance des machines.

- Exigences d'emballage et de transport: Les emballages appropriés protègent les briquets pendant le transit, tandis que la logistique efficace garantit une livraison en temps opportun aux marchés.

En plus de ces composants, Économie du projet Jouez un rôle essentiel dans le succès d'une ligne de production plus légère. Des facteurs tels que les dépenses en capital (CAPEX), les dépenses d'exploitation (OPEX) et les projections de revenus doivent être soigneusement analysées. Les fabricants évaluent souvent la rentabilité grâce à des mesures telles que la période de récupération et la valeur actuelle nette (VAN).

Défis communs dans les lignes de production traditionnelles

Les lignes de production plus légères traditionnelles sont confrontées à plusieurs défis qui peuvent entraver l'efficacité et la rentabilité. Ces problèmes découlent souvent de processus obsolètes et d'automatisation limitée.

- Dépendance élevée du travail: Les opérations manuelles augmentent le risque d'erreur humaine et ralentissent les taux de production. Cette dépendance augmente également les coûts de main-d'œuvre, ce qui a un impact sur la rentabilité globale.

- Qualité incohérente du produit: La variabilité des processus manuels peut entraîner des incohérences dans les dimensions, l'assemblage ou la fonctionnalité plus légers. Ces problèmes affectent la satisfaction des clients et la réputation de la marque.

- Temps d'arrêt fréquent: Les machines plus anciennes nécessitent souvent une maintenance fréquente, conduisant à des temps d'arrêt imprévus. Cela perturbe les calendriers de production et retarde la réalisation des commandes.

- Utilisation inefficace des ressources: Les workflows mal conçus et les dispositions de plantes entraînent des matériaux et de l'énergie gaspillés. Cette inefficacité augmente les coûts d'exploitation et réduit les marges bénéficiaires.

- Évolutivité limitée: Les lignes de production traditionnelles ont du mal à s'adapter à l'évolution des demandes du marché. La mise à l'échelle de la production nécessite souvent des investissements importants dans de nouveaux équipements et infrastructures.

Relever ces défis est crucial pour les fabricants visant à rester compétitifs dans l'industrie de la production plus légère. L'intégration des machines avancées et l'optimisation des flux de travail peut résoudre bon nombre de ces problèmes, ouvrant la voie à une amélioration de l'efficacité et de la rentabilité.

Faire des machines et leur rôle dans l'efficacité

Qu'est-ce qui fait des machines?

Faire des machines sont des équipements spécialisés conçus pour automatiser et rationaliser les processus de fabrication. Dans le contexte d'une ligne de production plus légère, ces machines gèrent les tâches telles que le moulage par injection, l'assemblage et le contrôle de la qualité avec une précision inégalée. Ils fonctionnent à l'aide de technologies avancées, notamment la robotique, l'intelligence artificielle (IA) et les systèmes basés sur les capteurs, pour assurer des performances cohérentes et une sortie de haute qualité.

Historiquement, l'évolution de la fabrication de machines a été façonnée par les progrès technologiques. De Mécanisme antikythère en 100 avant JC Pour les systèmes modernes alimentés par l'IA, ces innovations ont révolutionné la fabrication. Par exemple, l'introduction d'arithmomètres électromécaniques dans les années 1920 a jeté les bases de la production automatisée. Aujourd'hui, les machines dirigés par l'IA peuvent effectuer des vérifications de qualité en temps réel, ajuster les opérations en fonction de la demande et prédire les besoins de maintenance, ce qui les rend indispensables dans la fabrication moderne.

Fonctions de fabrication de machines en production plus légère

Faire des machines jouent un rôle central dans l'amélioration de l'efficacité des lignes de production plus légères. Leurs fonctions incluent:

- Assemblage automatisé: Les machines assemblent les composants plus légers avec vitesse et précision, réduisant l'erreur humaine et assurant l'uniformité.

- Contrôle de qualité: Les systèmes alimentés sur l'IA surveillent la qualité des produits à chaque étape, en garantissant que seuls les briquets sans défaut atteignent le marché.

- Maintenance prédictive: En analysant les données en temps réel, les machines identifient les problèmes potentiels avant de mener à des pannes, minimisant les temps d'arrêt.

- Optimisation du processus: Les machines ajustent automatiquement les vitesses de production et changent automatiquement, permettant des réponses rapides aux demandes du marché.

- Gestion des ressources: Les systèmes avancés optimisent l'utilisation des matières premières, la réduction des déchets et la réduction des coûts de production.

Les données opérationnelles illustrent en outre leur impact. Par exemple, Événements du cycle de production Track Utilisation des ressources, tandis que les données des capteurs garantissent la santé et la qualité des produits de l'équipement. Ces mesures mettent en évidence le rôle critique de la fabrication de machines dans la réalisation de l'excellence opérationnelle.

Avantages de l'intégration

Temps d'arrêt réduit

L'intégration de la fabrication de machines en une ligne de production plus légère réduit considérablement les temps d'arrêt. Les systèmes axés sur l'IA surveillent en continu les performances de l'équipement, en identifiant les problèmes avant de se transformer en échecs. La maintenance prédictive garantit que les machines restent opérationnelles, empêchant des perturbations coûteuses. Selon les données de l'industrie, les installations qui mettent en œuvre une expérience totale de maintenance productive (TPM) 50-80% moins de pannes, conduisant à des opérations plus lisses et à une productivité plus élevée.

Amélioration de la précision

Faire des machines améliorez la précision en automatisant des tâches complexes. Les systèmes d'IA effectuent des contrôles de qualité À des vitesses élevées, assurant des dimensions et des fonctionnalités de produits cohérents. Ce niveau de précision minimise les défauts et stimule la satisfaction des clients. Par exemple, l'utilisation de General Electric de fabrication additive réduction des temps de production de 50% tout en maintenant des normes de qualité exceptionnelles. Ces progrès soulignent l'importance de la précision dans la fabrication moderne.

Évolutivité et flexibilité

L'intégration de la fabrication de machines permet aux fabricants d'évoluer efficacement les opérations. Ces machines s'adaptent à l'évolution des exigences de production, telles que l'augmentation de la demande ou des conceptions de nouveaux produits. Les systèmes d'IA peuvent ajuster automatiquement les vitesses de production et basculer entre les types de produits, assurant la flexibilité. Cette adaptabilité positionne les fabricants à réagir rapidement aux tendances du marché, en maintenant un avantage concurrentiel dans l'industrie de la production plus légère.

Conseil: Investir dans des machines de fabrication évolutives et flexibles garantit une croissance et une résilience à long terme sur un marché dynamique.

Étapes pour intégrer la fabrication de machines

Évaluation des besoins actuels de la ligne de production

L'intégration de la fabrication des machines commence par une évaluation approfondie de la ligne de production existante. Les fabricants doivent évaluer les goulots d'étranglement opérationnels, les inefficacités et les zones nécessitant l'automatisation. Ce processus consiste à analyser les données de production, à identifier les tâches répétitives et à identifier les défis de contrôle de la qualité.

Une approche systématique garantit que l'intégration s'aligne sur les exigences spécifiques de la ligne de production. Faire des recherches sur plates-formes de fabrication intelligentes Souligne l'importance des protocoles de surveillance et de maintenance intelligents. En analysant les sorties de processus par rapport aux paramètres d'entrée, les fabricants peuvent développer des modèles sur mesure qui optimisent les flux de travail et améliorent la compatibilité des machines.

De plus, les applications d'apprentissage automatique fournissent des informations précieuses sur la surveillance des lignes de production. Un examen de 39 études Catégorise les problèmes communs de la ligne de production et identifie les algorithmes qui améliorent le contrôle de la qualité et l'évaluation des risques. Ces résultats soulignent le rôle de l'analyse des données dans l'évaluation des besoins en ligne de production et la réussite de l'intégration.

Conseil: La réalisation d'un audit complet de la ligne de production aide les fabricants à identifier les zones où la fabrication des machines peut offrir une efficacité maximale.

Sélection des bons machines

Choisir les bonnes fabriques de machines nécessite une attention particulière aux capacités techniques, à la rentabilité et à la convivialité. Les fabricants doivent évaluer comment chaque machine s'aligne sur leurs objectifs de production et leurs exigences opérationnelles.

Les références de l'industrie et les évaluations techniques fournissent un cadre structuré pour la prise de décision. Le tableau ci-dessous décrit Facteurs clés à considérer:

| Facteur | Description |

|---|---|

| Coût d'adoption | Évaluez les coûts et la charge de travail nécessaires pour mettre en œuvre la technologie. Les avantages attendus doivent justifier l'investissement. |

| Menace | Considérez les risques associés aux nouvelles technologies, y compris les problèmes de santé, environnementaux, juridiques et de confidentialité. |

| Capacité | Évaluez les nouvelles capacités que la technologie permet à l'entreprise et à ses avantages potentiels. |

| Convivialité | Déterminez à quel point la technologie est facile à utiliser, car la convivialité affecte considérablement les taux d'adoption. |

Les fabricants doivent prioriser les machines qui offrent l'évolutivité, la précision et la fiabilité. Par exemple, Ningbo Jiuqi Technology Co., Ltd. se spécialise dans la conception d'un équipement avec une efficacité de production élevée et des performances stables, ce qui rend leurs machines idéales pour les lignes de production plus légères modernes.

Note: La sélection des machines qui s'intègrent parfaitement aux systèmes existants réduit les problèmes de compatibilité et garantit une implémentation plus fluide.

Implémentation de systèmes d'automatisation

Les systèmes d'automatisation jouent un rôle essentiel dans l'intégration de la fabrication des machines en lignes de production. Ces systèmes permettent une communication transparente entre les machines, optimisent les flux de travail et améliorent l'efficacité globale.

Les études de cas de diverses industries démontrent l'impact transformateur de l'automatisation. Par exemple, un fabricant de batteries a automatisé le transfert de plaques métalliques, résolvant les défis ergonomiques et améliorant l'efficacité opérationnelle. De même, un fabricant d'aliments en poudre a amélioré son système de séchoir de pulvérisation, améliorant la fiabilité et la flexibilité. Ces exemples mettent en évidence l'importance des solutions d'automatisation sur mesure pour atteindre les objectifs de production.

Pour mettre en œuvre efficacement les systèmes d'automatisation, les fabricants doivent:

- Développer une feuille de route claire: Définir les objectifs d'intégration, les délais et les jalons.

- Tirer parti des technologies avancées: Utilisez des systèmes dirigés par l'IA pour une surveillance en temps réel et une maintenance prédictive.

- Assurer la compatibilité: Test des systèmes d'automatisation avec l'équipement existant pour éviter les perturbations.

- Surveiller les performances: Utilisez l'analyse pour suivre l'efficacité du système et identifier les domaines à améliorer.

Conseil: La collaboration avec des consultants en automatisation expérimentés peut rationaliser le processus de mise en œuvre et garantir des résultats optimaux.

Personnel de formation et performance de surveillance

Une intégration efficace de la fabrication de machines en une ligne de production plus légère nécessite plus que la technologie avancée. Le personnel correctement formé et les systèmes de surveillance des performances robustes sont essentiels pour maximiser l'efficacité et assurer un succès à long terme. Les employés doivent comprendre comment utiliser, maintenir et dépanner ces machines pour minimiser les erreurs et les temps d'arrêt.

Importance de la formation du personnel

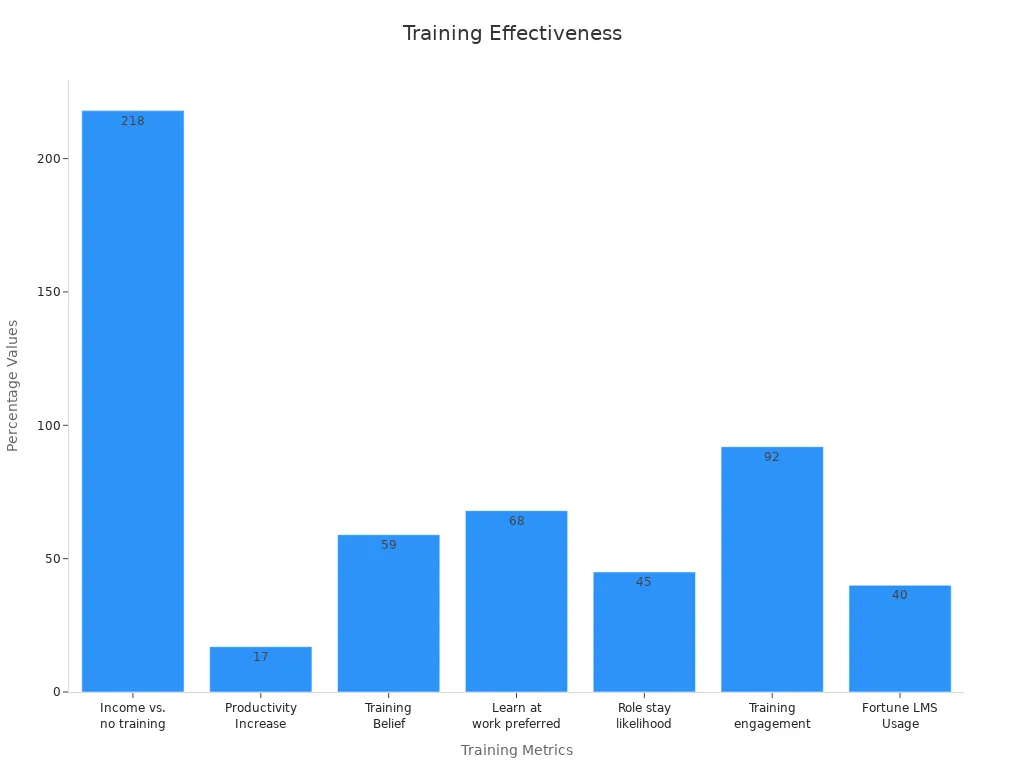

La formation offre aux employés les compétences nécessaires pour s'adapter aux nouvelles technologies et flux de travail. Il favorise la confiance et la compétence, permettant aux opérateurs de gérer facilement des machines complexes. Des études montrent que les entreprises ayant des programmes de formation complète connaissent un 218% Augmentation du revenu par employé par rapport à ceux sans. De plus, la productivité augmente par 17% Lorsque les employés reçoivent une formation adéquate.

Note: La formation améliore non seulement les performances individuelles, mais contribue également à la croissance organisationnelle globale.

Un programme de formation bien structuré devrait comprendre:

- Apprentissage pratique: Les séances pratiques permettent aux employés de se familiariser avec les opérations de machine.

- Connaissance théorique: Comprendre les principes derrière les fonctions de la machine aide à dépanner.

- Développement continu: Les mises à jour régulières garantissent que les employés restent informés des dernières avancées.

Surveillance des performances pour une amélioration continue

La surveillance des performances garantit que les machines et les employés fonctionnent à des niveaux optimaux. Les systèmes de surveillance avancés suivent les mesures clés telles que la vitesse de production, les taux d'erreur et la santé des machines. Ces idées aident à identifier les domaines d'amélioration et à guider la prise de décision.

Une enquête récente a révélé que 92% d'employés croient que la formation a un impact positif sur l'engagement professionnel, tandis que 45% sont plus susceptibles de rester dans leurs rôles s'ils sont fournis avec des opportunités de développement. Cela met en évidence l'importance de combiner la formation avec une surveillance des performances pour conserver les travailleurs qualifiés et maintenir l'efficacité opérationnelle.

Mesures clés à suivre

Les systèmes de surveillance doivent se concentrer sur les mesures suivantes pour évaluer efficacement les performances:

- Taux d'utilisation des machines: Mesurez à quel point les machines sont utilisées efficacement.

- Taux d'erreur: Identifiez les problèmes récurrents à résoudre par la formation ciblée.

- Productivité des employés: Évaluer les contributions individuelles à la production globale.

- Analyse des temps d'arrêt: Pinpoint les causes des retards et implémentez les actions correctives.

Le tableau ci-dessous met en évidence l'impact de la formation et du suivi sur les performances des employés:

| Statistique | Valeur |

|---|---|

| Revenu par employé avec des programmes de formation contre | 218% plus haut |

| Augmentation de la productivité avec une formation adéquate | 17% plus productif |

| Les employés qui croient que la formation améliore les performances | 59% |

| Les employés satisfaits des opportunités d'avancement professionnel | Moins de 33% |

| Employés qui préfèrent apprendre au travail | 68% |

| La probabilité de rester dans un rôle dans la formation | 45% plus probable |

| Les employés qui ne quittent pas si l'on donne des opportunités de développement | Plus de 90% |

| Les employés qui pensent que la formation a un impact positif sur l'engagement professionnel | 92% |

| Fortune 500 entreprises utilisant des systèmes de gestion de l'apprentissage | 40% |

| Compétences acquises sur le travail par rapport à une formation formelle | 70% au travail, 10% Formal |

Construire une culture d'apprentissage

Les organisations doivent favoriser une culture qui valorise l'apprentissage et le développement continus. Cela implique:

- Encourager les commentaires: Des séances de rétroaction régulières aident les employés à identifier les forces et les domaines à améliorer.

- Fournir des ressources: L'accès au matériel et aux outils d'apprentissage garantit que les employés peuvent augmenter efficacement.

- Reconnaître les réalisations: La célébration des jalons motive les employés à exceller davantage.

En priorisant la formation et la surveillance des performances, les fabricants peuvent débloquer le plein potentiel de leur main-d'œuvre et obtenir une intégration transparente de la fabrication de machines dans leurs lignes de production plus légères.

Surmonter les défis d'intégration

Résoudre les problèmes de compatibilité

L'intégration de la fabrication de machines en une ligne de production plus légère existante présente souvent des défis de compatibilité. Ces problèmes surviennent lorsque de nouveaux équipements ne s'alignent pas sur les systèmes hérités, conduisant à des inefficacités ou aux perturbations. Les fabricants doivent adopter une approche stratégique pour assurer une intégration transparente.

Les stratégies clés pour résoudre les problèmes de compatibilité comprennent:

- Alignement culturel: Alignez les pratiques opérationnelles et les flux de travail entre les anciens et les nouveaux systèmes minimise la friction.

- Intégration technologique: S'assurer que les logiciels et les systèmes matériels communiquent efficacement la perte de données ou les retards opérationnels.

- Intégration de la main-d'œuvre: Former les employés à exploiter et à maintenir de nouvelles machines favorise la confiance et réduit la résistance au changement.

- Fidélisation: Maintenir une qualité de produit cohérente pendant les transitions garantit la satisfaction et la fidélité des clients.

- Conformité juridique et réglementaire: Adhérer aux normes et aux réglementations de l'industrie évite les complications juridiques potentielles.

En priorisant ces stratégies, les fabricants peuvent atténuer les risques et obtenir une transition en douceur. Par exemple, Ningbo Jiuqi Technology Co., Ltd. conçoit un équipement à forte compatibilité, assurant une perturbation minimale pendant l'intégration.

Conseil: Effectuer un audit de compatibilité avant l'intégration aide à identifier les conflits potentiels et à développer des solutions ciblées.

Assurer une maintenance appropriée

Un entretien approprié est essentiel pour maintenir les performances de la fabrication de machines. La négligence de la maintenance peut entraîner des pannes fréquentes, une efficacité réduite et des coûts opérationnels plus élevés. Les fabricants doivent mettre en œuvre une combinaison de protocoles de maintenance prédictifs et préventifs pour assurer un fonctionnement optimal de la machine.

Les stratégies de maintenance efficaces comprennent:

- Maintenance prédictive: Utiliser Capteurs IoT et les algorithmes d'apprentissage automatique pour surveiller les paramètres comme la température et la pression. Cette approche prédit des échecs potentiels basés sur des données en temps réel et historiques.

- Entretien préventif: Planifier des activités de maintenance régulières pour améliorer la longévité et les performances de la machine.

- Surveillance continue: Intégration des données des systèmes de surveillance des machines dans les plates-formes informatiques cloud ou Edge pour une analyse en temps réel.

- Jumeaux numériques: Simulation des opérations de la machine pour identifier les vulnérabilités et les solutions de test sans perturber la production.

Ces stratégies réduisent non seulement les temps d'arrêt mais prolongent également la durée de vie de l'équipement. Par exemple, les capteurs compatibles IoT peuvent détecter tôt les anomalies, permettant aux techniciens de résoudre les problèmes avant de dégénérer.

Note: L'investissement dans des systèmes de surveillance avancés garantit des actions de maintenance en temps opportun et minimise les perturbations inattendues.

Gestion des coûts et des attentes du retour sur investissement

La gestion des coûts et les attentes du retour sur investissement jouent un rôle central dans l'intégration réussie de la fabrication de machines. Les fabricants doivent évaluer les implications financières de l'intégration pour garantir la rentabilité à long terme. Plusieurs méthodologies guident ce processus:

| Méthodologie | Description |

|---|---|

| Coût basé sur l'activité (ABC) | Attribue les frais généraux à des activités spécifiques, fournissant un aperçu des opérations à forte intensité générale. |

| Coût du cycle de vie (LCC) | Considère le coût total de la durée de vie d'un projet ou d'un produit, en mettant l'accent sur les implications à long terme des coûts. |

| Analyse de scénario | Évalue les coûts sous différents États futurs, aidant à comprendre l'impact financier de divers événements de risque. |

| Valeur actuelle nette (NPV) | Quantifie la valeur actuelle des flux de trésorerie futurs, indiquant si les bénéfices projetés dépassent les coûts anticipés. |

| Taux de rendement interne (TRI) | Détermine le taux d'actualisation auquel le VAN d'un investissement est égal à zéro, utile pour comparer les investissements. |

| Analyse coûts-avantages (CBA) | Compare les coûts directs et indirects avec les avantages prévus, particulièrement utiles pour les projets à grande échelle. |

Les fabricants doivent utiliser ces méthodologies pour évaluer la viabilité financière des projets d'intégration. Par exemple, le calcul de la VAN et du TRI aide à déterminer si l'investissement s'aligne sur les objectifs commerciaux à long terme.

Conseil: La révision régulière des métriques des coûts et du retour sur investissement garantit que les efforts d'intégration restent financièrement durables.

En résolvant les problèmes de compatibilité, en garantissant une maintenance appropriée et en gérant efficacement les coûts, les fabricants peuvent surmonter les défis d'intégration et débloquer le plein potentiel de leurs lignes de production.

Applications du monde réel

Intégration réussie dans une ligne de production plus légère

L'intégration réussie de la fabrication de machines en une ligne de production plus légère montre le potentiel transformateur des technologies de fabrication avancées. Les entreprises qui adoptent ces systèmes réalisent souvent des améliorations mesurables dans l'efficacité, la qualité et la rentabilité. Plusieurs études de cas de l'industrie mettent en évidence les avantages de l'intégration transparente:

- Un panneau de commande de machine extrudeuse a amélioré l'efficacité énergétique et une augmentation des sorties de production pour un client OEM.

- Commandes flexibles standardisées Plus de 1 000 recettes de soudage uniques, améliorant considérablement la vitesse de production et la cohérence.

- Automatisation des entrepôts sans couture, y compris les solutions automatisées de véhicules guidées (AGV), une intervention manuelle réduite, des temps de cycle accélérés et une baisse des coûts opérationnels.

Ces exemples soulignent l'importance des solutions sur mesure pour atteindre l'excellence opérationnelle. Par exemple, la visibilité de la machine aérospatiale senior a soulevé la visibilité pour optimiser les opérations d'usinage, entraînant une meilleure gestion des coûts et une meilleure qualité de produit. De même, les MOGA ont amélioré la transparence des données pour les machines CNC, permettant des flux de travail plus efficaces et une productivité plus élevée.

Dans l'industrie de la production plus légère, des entreprises comme Ningbo Jiuqi Technology Co., Ltd. illustrent une intégration réussie en concevant des équipements avec une répétabilité élevée et des performances stables. Leurs solutions permettent aux fabricants de rationaliser les opérations, de réduire les déchets et de répondre aux demandes du marché avec précision.

Conseil: Les entreprises devraient se concentrer sur l'intégration des systèmes qui s'alignent sur leurs objectifs de production spécifiques pour maximiser les avantages de l'automatisation.

Leçons des intégrations inefficaces

Bien que les intégrations réussies donnent des avantages significatifs, des implémentations inefficaces peuvent entraîner des revers coûteux. Les leçons des échecs passés révèlent des facteurs critiques que les fabricants doivent aborder pour éviter les pièges courants:

- Commencez par des objectifs commerciaux clairs. Les entreprises qui se concentrent sur des mesures d'efficacité spécifiques, plutôt que sur l'adoption de la technologie pour sa nouveauté, obtiennent de meilleurs résultats.

- Sécréture de parrainage exécutif. Les projets ayant un fort soutien en leadership sont 2,5 fois plus susceptible de réussir que ceux sans ça.

- Investir dans la gestion du changement. L'allocation d'au moins 15% du budget du projet à la gestion du changement garantit des taux d'adoption plus élevés et des transitions plus lisses.

- Équilibrez rapidement les victoires avec une planification à long terme. Les intégrations efficaces offrent des avantages mesurables dans les 90 jours tout en renforçant les capacités pour une croissance soutenue.

- Prioriser la qualité des données. L'établissement d'une gouvernance des données robuste avant de mettre en œuvre l'analyse réduit le temps nécessaire pour obtenir des résultats de moitié.

Par exemple, les organisations qui n'ont pas réussi à aligner de nouveaux systèmes avec des équipements hérités ont connu des perturbations opérationnelles et une augmentation des temps d'arrêt. D'autres ont sous-estimé l'importance de la formation du personnel, conduisant à la résistance et à la sous-utilisation des technologies avancées.

En apprenant de ces défis, les fabricants peuvent développer des stratégies pour atténuer les risques et assurer une intégration réussie. Une approche proactive qui combine des objectifs clairs, un soutien au leadership et des programmes de formation robustes peuvent transformer les obstacles potentiels en possibilités de croissance.

Note: Relever les défis de l'intégration au début du processus minimise les perturbations et maximise le retour sur investissement.

Innovations dans des lignes de production plus légères

Technologies d'automatisation avancées

Les technologies d'automatisation avancées révolutionnent la ligne de production plus légère en améliorant l'efficacité, la précision et l'évolutivité. Ces technologies exploitent la robotique, l'intelligence artificielle (IA) et les systèmes compatibles IoT pour rationaliser les processus de fabrication. Par exemple, les gigafactories de Tesla ont démontré la puissance transformatrice de l'automatisation, atteignant Jusqu'à une augmentation de 400% de l'efficacité de la production. De même, l'usine Amberg de Siemens en Allemagne produit chaque année des millions de produits sans défaut, présentant la fiabilité de l'automatisation de haut niveau.

Dans l'industrie plus légère, les technologies d'automatisation permettent un assemblage plus rapide, un contrôle de la qualité en temps réel et une maintenance prédictive. Ces progrès réduisent les temps d'arrêt et les coûts opérationnels tout en garantissant une qualité de produit cohérente. L'intégration de la robotique pour les tâches répétitives, telles que l'assemblage des composants, minimise l'erreur humaine et accélère les cycles de production. De plus, les systèmes axés sur l'IA optimisent l'utilisation des ressources, la réduction des déchets et l'amélioration de la durabilité.

La demande croissante de briquets écologiques et rechargeables souligne encore l'importance de l'automatisation. En adoptant ces technologies, les fabricants peuvent répondre aux demandes du marché de produits durables de haute qualité tout en maintenant des prix compétitifs.

Tendances des systèmes de communication machine

Les systèmes de communication machine sont l'épine dorsale des lignes de production modernes, permettant l'échange de données transparente entre les appareils interconnectés. Le marché de la communication industrielle, Évalué à 137,97 milliards USD en 2023, devrait se développer à un TCAC de 6,8% de 2024 à 2032. Cette croissance reflète l'adoption croissante des technologies de l'industrie 4.0, telles que l'IoT, l'IA et l'analyse avancée.

Les appareils IoT et la technologie 5G sont essentiels dans l'amélioration de l'efficacité et de la réactivité de la communication. Ces progrès permettent une surveillance en temps réel, une analyse prédictive et une prise de décision automatisée, une réduction des temps d'arrêt et une amélioration de l'agilité opérationnelle. Le cloud computing prend en outre ces systèmes en fournissant un stockage évolutif et un accès aux données en temps réel.

Cependant, l'intégration des systèmes de communication moderne avec des équipements hérités reste un défi. Les investissements dans la cybersécurité sont essentiels pour assurer l'intégrité des données et protéger contre les menaces potentielles. En relevant ces défis, les fabricants peuvent déverrouiller le plein potentiel des systèmes de communication machine, stimuler l'innovation et l'efficacité dans la ligne de production plus légère.

Avenir de l'efficacité de production plus légère

L'avenir de l'efficacité de la production plus légère réside dans les progrès technologiques, l'expansion du marché et les investissements stratégiques. Les projections indiquent des opportunités de croissance importantes dans l'industrie plus légère, tirées de l'urbanisation, une augmentation des revenus disponibles et une participation accrue des consommateurs pour les produits durables. Par exemple, le marché plus léger du vent devrait passer de 1,2 milliard USD en 2023 à environ 1,8 milliard USD d'ici 2032, reflétant un TCAC de 4,5%.

Les innovations technologiques, telles que la connectivité USB, l'allumage tactile et les briquets à énergie solaire, s'adressent à une base de consommateurs avertis en technologie. Ces fonctionnalités améliorent non seulement la fonctionnalité des produits, mais s'alignent également sur la demande croissante de briquets de luxe et sur mesure. Augmentation de l'investissement en R&D dans le développement de nouveaux produits Soutient plus loin cette tendance, permettant aux fabricants d'explorer les segments de niche et d'élargir leur présence sur le marché.

La base d'application d'élargissement des briquets, en particulier pour les activités de plein air comme le camping et la randonnée, met en évidence le besoin de produits durables et fiables. En se concentrant sur ces domaines, les fabricants peuvent se positionner pour une croissance et une résilience à long terme sur un marché dynamique.

Conseil: Investir dans des technologies avancées et des pratiques durables garantit que les fabricants restent en avance sur les tendances de l'industrie et répondent aux attentes des consommateurs en évolution.

L'intégration de la fabrication des machines en une ligne de production plus légère transforme l'efficacité de la fabrication. Ces systèmes rationalisent les flux de travail, réduisent les coûts opérationnels et améliorent la qualité des produits. Les avantages quantifiables comprennent un 18% Augmentation de l'efficacité de l'équipement, une amélioration 12% de la productivité du travail et une réduction 25% des arrêts non planifiés. Les fabricants de taille moyenne déclarent des augmentations annuelles des revenus de $3,2 millions, tandis que les coûts de maintenance chutent jusqu'à 23%.

| Description des prestations | Métrique |

|---|---|

| Augmentation de l'efficacité globale de l'équipement | 18% |

| Amélioration de la productivité du travail | 12% |

| Réduction des arrêts de machine non planifiés | 25% |

| Augmentation annuelle des revenus pour un fabricant de taille moyenne | $3,2 millions |

| Réduction des coûts d'entretien | 14-23% |

| Diminution de la consommation d'énergie | 18% |

| Réduction des déchets de matières premières | 12% |

| ROI moyen sur les initiatives de données | 147% |

| Période de récupération pour les initiatives de données | 12-18 mois |

Les fabricants devraient évaluer leurs lignes de production pour identifier les inefficacités et explorer les opportunités d'intégration. En adoptant des technologies avancées, ils peuvent atteindre l'évolutivité, la précision et la durabilité, garantissant une compétitivité à long terme dans l'industrie de la production plus légère.

FAQ

1. Quels sont les principaux avantages de l'intégration de la fabrication des machines une ligne de production plus légère?

L'intégration de la fabrication de machines améliore l'efficacité, réduit les temps d'arrêt et améliore la qualité du produit. Il permet également l'évolutivité et la flexibilité, permettant aux fabricants de s'adapter aux demandes du marché. Ces systèmes optimisent l'utilisation des ressources, la réduction des coûts de production et l'augmentation de la rentabilité.

2. Comment les fabricants peuvent-ils garantir la compatibilité entre les nouvelles machines à fabriquer et les systèmes existants?

Les fabricants doivent effectuer un audit de compatibilité avant l'intégration. Ce processus identifie les conflits potentiels et assure une communication transparente entre les systèmes nouveaux et hérités. Le partenariat avec des fournisseurs d'équipements expérimentés, comme Ningbo Jiuqi Technology Co., Ltd., peut simplifier ce processus.

3. Quel rôle joue la formation du personnel dans le processus d'intégration?

La formation du personnel garantit que les employés comprennent comment fonctionner et maintenir de nouvelles machines. Il minimise les erreurs, réduit les temps d'arrêt et favorise la confiance. Une main-d'œuvre bien formée maximise les avantages de l'intégration et soutient le succès opérationnel à long terme.

4. Comment la fabrication des machines contribue-t-elle à la durabilité dans la production plus légère?

Faire des machines optimiser l'utilisation des ressources, la réduction des déchets de matières premières et de la consommation d'énergie. Les systèmes avancés soutiennent également la production de briquets écologiques, s'alignant sur la demande des consommateurs de produits durables.

5. Qu'est-ce que l'entretien prédictif et pourquoi est-il important?

La maintenance prédictive utilise des capteurs IoT et des analyses de données pour identifier les problèmes potentiels avant les défaillances. Cette approche minimise les temps d'arrêt imprévus, prolonge la durée de vie de l'équipement et réduit les coûts de maintenance.

6. Comment les fabricants peuvent-ils calculer le retour sur investissement de l'intégration des machines?

Les fabricants peuvent utiliser des méthodes comme la valeur actuelle nette (VAN) et le taux de rendement interne (IRR). Ces outils évaluent les avantages financiers de l'intégration, considérant des facteurs tels que une productivité accrue, une réduction des coûts et une rentabilité à long terme.

7. Quelles tendances façonnent l'avenir des lignes de production plus légères?

Les tendances clés incluent les technologies d'automatisation avancées, les systèmes compatibles IoT et le contrôle de la qualité axé sur l'IA. Ces innovations améliorent l'efficacité, la précision et l'évolutivité, positionnant les fabricants pour répondre aux demandes en évolution du marché.

8. Comment Ningbo Jiuqi Technology Co., Ltd. prend-elle en charge les fabricants plus légers?

Ningbo Jiuqi Technology Co., Ltd. fournit des machines de fabrication haute performance conçues pour l'efficacité, la fiabilité et la facilité d'utilisation. Leurs solutions aident les fabricants à rationaliser les opérations, à réduire les coûts et à atteindre une qualité de produit cohérente.

Conseil: La révision régulière des performances de la ligne de production garantit que les systèmes intégrés continuent de fournir une efficacité maximale.