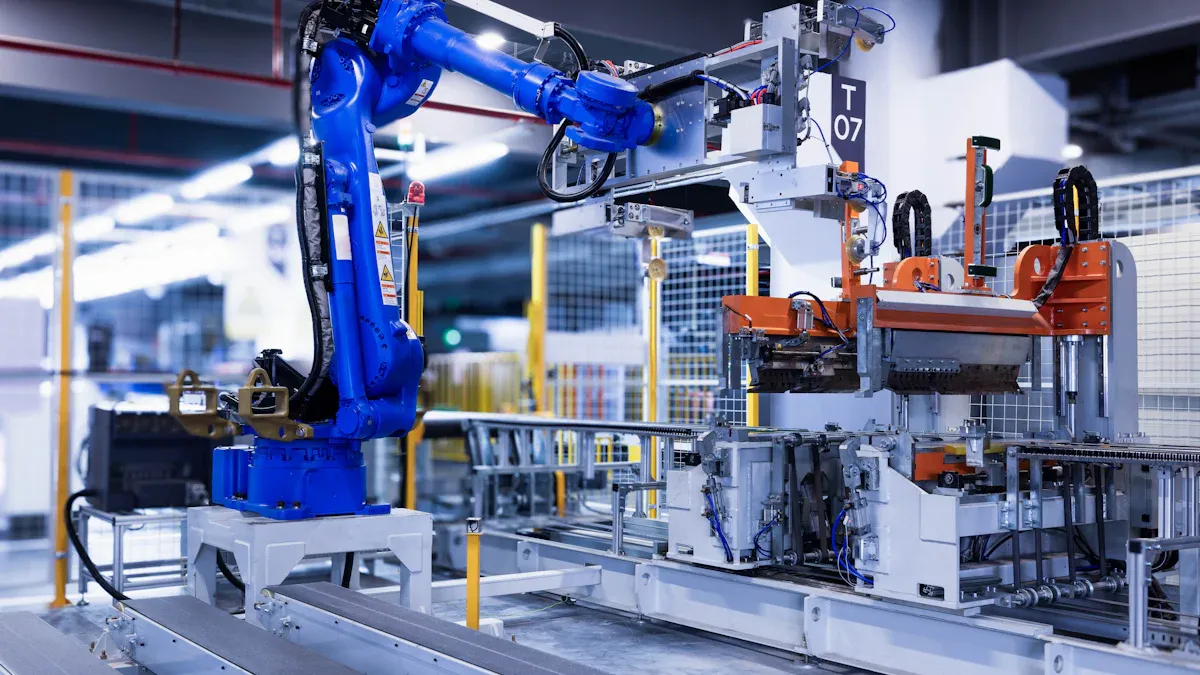

Mengintegrasikan mesin membuat ke dalam lini produksi yang lebih ringan mengubah efisiensi operasional. Mesin -mesin ini mengotomatiskan tugas berulang, memungkinkan alur kerja berkelanjutan yang melebihi batasan tenaga kerja manusia. Akibatnya, saksi pabrik peningkatan output dan mengurangi biaya produksi. Ketergantungan tenaga kerja yang lebih rendah mengarah pada penghematan, yang dapat menguntungkan konsumen melalui harga kompetitif. Selain itu, komunikasi mesin yang mulus memastikan presisi, meningkatkan kualitas dan konsistensi produk. Dengan mengadopsi pendekatan ini, produsen memposisikan diri untuk skalabilitas dan keandalan jangka panjang dalam industri yang lebih ringan.

Kunci takeaways

- Menggunakan mesin untuk membuat segalanya lebih cepat membantu menghemat waktu dan uang.

- Mesin baru meningkatkan kualitas produk dengan pekerjaan dan cek yang akurat.

- Memperbaiki masalah awal mencegah penundaan dan terus berjalan berjalan dengan lancar.

- Memeriksa apa yang dibutuhkan membantu memutuskan di mana menggunakan mesin terbaik.

- Memilih mesin yang tepat berarti memeriksa fitur, biaya, dan kemudahan penggunaannya.

- Pekerja melatih dengan baik membantu mereka menggunakan mesin dengan lebih baik dan membuat lebih sedikit kesalahan.

- Menyaksikan cara kerja menunjukkan apa yang dapat ditingkatkan untuk hasil yang lebih baik.

- Memastikan mesin baru bekerja dengan yang lama menghindari masalah dan membantu semuanya berjalan dengan baik.

Memahami jalur produksi yang lebih ringan

Komponen kunci dari jalur produksi yang lebih ringan

Jalur produksi yang lebih ringan terdiri dari beberapa komponen penting yang memastikan kelancaran operasi dan output berkualitas tinggi. Setiap elemen memainkan peran spesifik dalam proses pembuatan, berkontribusi pada efisiensi keseluruhan sistem.

- Persyaratan mesin: Mesin khusus menangani tugas seperti cetakan injeksi, perakitan, dan kontrol kualitas. Mesin -mesin ini dirancang untuk presisi dan pengulangan tinggi.

- Bahan baku: Bahan penting termasuk resin plastik, komponen logam, dan gas yang mudah terbakar. Kualitas input yang konsisten memastikan kinerja produk yang andal.

- Persyaratan utilitas: Catu daya yang andal, sistem udara terkompresi, dan ventilasi diperlukan untuk menjaga keamanan dan efisiensi operasional.

- Pertimbangan tata letak tanaman: Tata letak yang dioptimalkan meminimalkan waktu penanganan material dan memastikan alur kerja yang lancar antara berbagai tahap produksi.

- Infrastruktur dan kebutuhan tenaga kerja: Infrastruktur yang memadai, seperti fasilitas penyimpanan dan workstation, mendukung produksi. Operator dan teknisi yang terampil sangat penting untuk operasi dan pemeliharaan mesin.

- Persyaratan pengemasan dan transportasi: Kemasan yang tepat melindungi korek api selama transit, sementara logistik yang efisien memastikan pengiriman tepat waktu ke pasar.

Selain komponen -komponen ini, Ekonomi Proyek Mainkan peran penting dalam keberhasilan lini produksi yang lebih ringan. Faktor -faktor seperti pengeluaran modal (CAPEX), pengeluaran operasional (OPEX), dan proyeksi pendapatan harus dianalisis dengan cermat. Produsen sering mengevaluasi profitabilitas melalui metrik seperti periode pengembalian dan nilai sekarang bersih (NPV).

Tantangan umum dalam jalur produksi tradisional

Jalur produksi tradisional yang lebih ringan menghadapi beberapa tantangan yang dapat menghambat efisiensi dan profitabilitas. Masalah -masalah ini sering berasal dari proses yang sudah ketinggalan zaman dan otomatisasi terbatas.

- Ketergantungan tenaga kerja yang tinggi: Operasi manual meningkatkan risiko kesalahan manusia dan memperlambat tingkat produksi. Ketergantungan ini juga meningkatkan biaya tenaga kerja, memengaruhi profitabilitas secara keseluruhan.

- Kualitas produk yang tidak konsisten: Variabilitas dalam proses manual dapat menyebabkan ketidakkonsistenan dalam dimensi, perakitan, atau fungsionalitas yang lebih ringan. Masalah seperti itu memengaruhi kepuasan pelanggan dan reputasi merek.

- Sering kali henti: Mesin yang lebih tua sering kali membutuhkan pemeliharaan yang sering, yang menyebabkan downtime yang tidak direncanakan. Ini mengganggu jadwal produksi dan menunda pemenuhan pesanan.

- Pemanfaatan sumber daya yang tidak efisien: Alur kerja yang dirancang dengan buruk dan tata letak tanaman menghasilkan bahan dan energi yang terbuang. Ketidakefisienan ini meningkatkan biaya operasi dan mengurangi margin laba.

- Skalabilitas terbatas: Jalur produksi tradisional berjuang untuk beradaptasi dengan perubahan tuntutan pasar. Meningkatkan produksi seringkali membutuhkan investasi yang signifikan dalam peralatan dan infrastruktur baru.

Mengatasi tantangan ini sangat penting bagi produsen yang bertujuan untuk tetap kompetitif di industri produksi yang lebih ringan. Mengintegrasikan mesin pembuatan canggih dan mengoptimalkan alur kerja dapat menyelesaikan banyak masalah ini, membuka jalan bagi peningkatan efisiensi dan profitabilitas.

Membuat mesin dan perannya dalam efisiensi

Apa itu membuat mesin?

Membuat mesin adalah peralatan khusus yang dirancang untuk mengotomatisasi dan merampingkan proses pembuatan. Dalam konteks jalur produksi yang lebih ringan, mesin -mesin ini menangani tugas -tugas seperti cetakan injeksi, perakitan, dan kontrol kualitas dengan presisi yang tak tertandingi. Mereka beroperasi menggunakan teknologi canggih, termasuk robotika, kecerdasan buatan (AI), dan sistem berbasis sensor, untuk memastikan kinerja yang konsisten dan output berkualitas tinggi.

Secara historis, evolusi mesin membuat telah dibentuk oleh kemajuan teknologi. Dari Mekanisme Antikythera pada 100 SM Untuk sistem bertenaga AI modern, inovasi-inovasi ini telah merevolusi manufaktur. Misalnya, pengenalan aritmometer elektromekanis pada 1920 -an meletakkan dasar untuk produksi otomatis. Saat ini, mesin yang digerakkan AI dapat melakukan pemeriksaan kualitas real-time, menyesuaikan operasi berdasarkan permintaan, dan memprediksi kebutuhan pemeliharaan, membuatnya sangat diperlukan dalam manufaktur modern.

Fungsi membuat mesin dalam produksi yang lebih ringan

Membuat mesin memainkan peran penting dalam meningkatkan efisiensi jalur produksi yang lebih ringan. Fungsi mereka termasuk:

- Perakitan otomatis: Mesin mengumpulkan komponen yang lebih ringan dengan kecepatan dan akurasi, mengurangi kesalahan manusia dan memastikan keseragaman.

- Kontrol kualitas: Sistem bertenaga AI memantau kualitas produk di setiap tahap, memastikan hanya cahaya bebas cacat mencapai pasar.

- Pemeliharaan prediktif: Dengan menganalisis data real-time, mesin mengidentifikasi masalah potensial sebelum menyebabkan kerusakan, meminimalkan downtime.

- Optimalisasi proses: Mesin Menyesuaikan kecepatan produksi dan beralih jenis produk secara otomatis, memungkinkan respons cepat terhadap permintaan pasar.

- Manajemen Sumber Daya: Sistem canggih mengoptimalkan penggunaan bahan baku, mengurangi limbah dan menurunkan biaya produksi.

Data operasional lebih lanjut menggambarkan dampaknya. Misalnya, acara siklus produksi melacak pemanfaatan sumber daya, sementara data sensor memastikan kesehatan peralatan dan kualitas produk. Metrik ini menyoroti peran penting dalam membuat mesin dalam mencapai keunggulan operasional.

Manfaat integrasi

Mengurangi waktu henti

Mengintegrasikan mesin membuat ke dalam lini produksi yang lebih ringan secara signifikan mengurangi downtime. Sistem yang digerakkan AI terus memantau kinerja peralatan, mengidentifikasi masalah sebelum meningkat menjadi kegagalan. Pemeliharaan prediktif memastikan mesin tetap operasional, mencegah gangguan yang mahal. Menurut data industri, fasilitas yang menerapkan pengalaman pemeliharaan produktif total (TPM) 50-80% lebih sedikit kerusakan, mengarah ke operasi yang lebih halus dan produktivitas yang lebih tinggi.

Presisi yang lebih baik

Membuat mesin meningkatkan ketepatan dengan mengotomatiskan tugas -tugas kompleks. Sistem AI melakukan pemeriksaan kualitas Pada kecepatan tinggi, memastikan dimensi dan fungsi produk yang konsisten. Tingkat akurasi ini meminimalkan cacat dan meningkatkan kepuasan pelanggan. Misalnya, penggunaan manufaktur aditif umum General Electric mengurangi waktu produksi sebesar 50% sambil mempertahankan standar kualitas yang luar biasa. Kemajuan semacam itu menggarisbawahi pentingnya ketepatan dalam manufaktur modern.

Skalabilitas dan fleksibilitas

Integrasi mesin membuat memungkinkan produsen untuk skala operasi secara efisien. Mesin -mesin ini beradaptasi dengan perubahan persyaratan produksi, seperti peningkatan permintaan atau desain produk baru. Sistem AI dapat secara otomatis menyesuaikan kecepatan produksi dan beralih di antara jenis produk, memastikan fleksibilitas. Kemampuan beradaptasi ini memposisikan produsen untuk merespons dengan cepat tren pasar, mempertahankan keunggulan kompetitif dalam industri produksi yang lebih ringan.

Tip: Berinvestasi dalam mesin pembuatan yang dapat diskalakan dan fleksibel memastikan pertumbuhan dan ketahanan jangka panjang di pasar yang dinamis.

Langkah -langkah untuk mengintegrasikan mesin membuat

Menilai kebutuhan lini produksi saat ini

Mengintegrasikan mesin pembuatan dimulai dengan penilaian menyeluruh dari jalur produksi yang ada. Produsen harus mengevaluasi kemacetan operasional, inefisiensi, dan area yang membutuhkan otomatisasi. Proses ini melibatkan menganalisis data produksi, mengidentifikasi tugas yang berulang, dan menunjukkan tantangan kontrol kualitas.

Pendekatan sistematis memastikan bahwa integrasi selaras dengan persyaratan spesifik lini produksi. Penelitian tentang Platform manufaktur pintar menyoroti pentingnya protokol pemantauan dan pemeliharaan cerdas. Dengan menganalisis output proses sehubungan dengan parameter input, produsen dapat mengembangkan model yang disesuaikan yang mengoptimalkan alur kerja dan meningkatkan kompatibilitas mesin.

Selain itu, aplikasi pembelajaran mesin memberikan wawasan yang berharga tentang pemantauan lini produksi. Ulasan tentang 39 studi Mengategorikan masalah lini produksi umum dan mengidentifikasi algoritma yang meningkatkan kontrol kualitas dan evaluasi risiko. Temuan ini menekankan peran analitik data dalam menilai kebutuhan lini produksi dan memastikan integrasi yang berhasil.

Tip: Melakukan audit komprehensif dari jalur produksi membantu produsen mengidentifikasi area di mana membuat mesin dapat memberikan efisiensi maksimal.

Memilih mesin pembuat yang tepat

Memilih mesin pembuatan yang tepat membutuhkan pertimbangan yang cermat terhadap kemampuan teknis, efektivitas biaya, dan kegunaan. Produsen harus mengevaluasi bagaimana setiap mesin selaras dengan tujuan produksi dan persyaratan operasional mereka.

Tolok ukur industri dan evaluasi teknis memberikan kerangka kerja terstruktur untuk pengambilan keputusan. Tabel di bawah garis besar faktor kunci untuk dipertimbangkan:

| Faktor | Keterangan |

|---|---|

| Biaya adopsi | Menilai biaya dan beban kerja yang diperlukan untuk mengimplementasikan teknologi. Manfaat yang diharapkan harus membenarkan investasi. |

| Ancaman | Pertimbangkan risiko yang terkait dengan teknologi baru, termasuk masalah kesehatan, lingkungan, hukum, dan privasi. |

| Kemampuan | Mengevaluasi kemampuan baru apa yang memungkinkan teknologi untuk perusahaan dan potensi manfaatnya. |

| Kegunaan | Tentukan seberapa mudah teknologi ini digunakan, karena kegunaan mempengaruhi tingkat adopsi secara signifikan. |

Produsen harus memprioritaskan mesin yang menawarkan skalabilitas, presisi, dan keandalan. Misalnya, Ningbo Jiuqi Technology Co., Ltd. mengkhususkan diri dalam merancang peralatan dengan efisiensi produksi yang tinggi dan kinerja yang stabil, membuat mesin mereka ideal untuk jalur produksi modern yang lebih ringan.

Catatan: Memilih mesin yang berintegrasi dengan sistem yang ada mengurangi masalah kompatibilitas dan memastikan implementasi yang lebih halus.

Menerapkan sistem otomasi

Sistem otomasi memainkan peran penting dalam mengintegrasikan mesin membuat ke dalam jalur produksi. Sistem ini memungkinkan komunikasi yang mulus antara mesin, mengoptimalkan alur kerja, dan meningkatkan efisiensi keseluruhan.

Studi kasus dari berbagai industri menunjukkan dampak transformatif dari otomatisasi. Misalnya, produsen baterai mengotomatiskan transfer pelat logam, mengatasi tantangan ergonomis dan meningkatkan efisiensi operasional. Demikian pula, produsen makanan bubuk meningkatkan sistem pengering semprotnya, meningkatkan keandalan dan fleksibilitas. Contoh -contoh ini menyoroti pentingnya solusi otomatisasi yang disesuaikan dalam mencapai tujuan produksi.

Untuk mengimplementasikan sistem otomasi secara efektif, produsen harus:

- Kembangkan peta jalan yang jelas: Tentukan tujuan integrasi, jadwal, dan tonggak sejarah.

- Leverage teknologi canggih: Memanfaatkan sistem yang digerakkan AI untuk pemantauan waktu nyata dan pemeliharaan prediktif.

- Memastikan kompatibilitas: Sistem otomatisasi uji dengan peralatan yang ada untuk menghindari gangguan.

- Pantau kinerja: Gunakan analitik untuk melacak efisiensi sistem dan mengidentifikasi area untuk perbaikan.

Tip: Berkolaborasi dengan konsultan otomasi yang berpengalaman dapat merampingkan proses implementasi dan memastikan hasil yang optimal.

Pelatihan Staf dan Kinerja Pemantauan

Integrasi membuat mesin yang efektif ke dalam lini produksi yang lebih ringan membutuhkan lebih dari sekadar teknologi canggih. Staf yang terlatih dengan baik dan sistem pemantauan kinerja yang kuat sangat penting untuk memaksimalkan efisiensi dan memastikan keberhasilan jangka panjang. Karyawan harus memahami cara mengoperasikan, memelihara, dan memecahkan masalah mesin ini untuk meminimalkan kesalahan dan waktu henti.

Pentingnya Pelatihan Staf

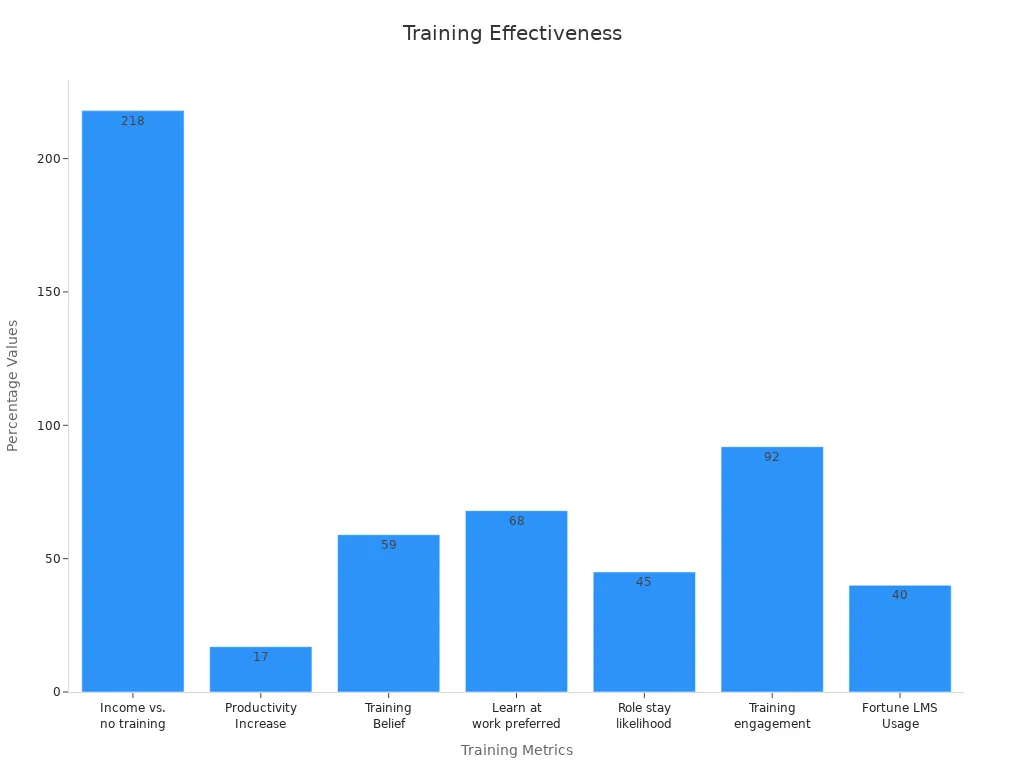

Pelatihan melengkapi karyawan dengan keterampilan yang diperlukan untuk beradaptasi dengan teknologi dan alur kerja baru. Ini mendorong kepercayaan dan kompetensi, memungkinkan operator untuk menangani mesin yang kompleks dengan mudah. Studi menunjukkan bahwa perusahaan dengan program pelatihan komprehensif mengalami a 218% Peningkatan pendapatan per karyawan dibandingkan dengan mereka yang tidak. Selain itu, produktivitas naik 17% Ketika karyawan menerima pelatihan yang memadai.

Catatan: Pelatihan tidak hanya meningkatkan kinerja individu tetapi juga berkontribusi pada pertumbuhan organisasi secara keseluruhan.

Program pelatihan yang terstruktur dengan baik harus mencakup:

- Pembelajaran langsung: Sesi praktis memungkinkan karyawan untuk membiasakan diri dengan operasi mesin.

- Pengetahuan Teoritis: Memahami prinsip -prinsip di balik fungsi mesin membantu dalam pemecahan masalah.

- Perkembangan Berkelanjutan: Pembaruan rutin memastikan karyawan tetap mendapat informasi tentang kemajuan terbaru.

Memantau kinerja untuk peningkatan berkelanjutan

Pemantauan kinerja memastikan bahwa kedua mesin dan karyawan beroperasi pada tingkat yang optimal. Sistem pemantauan lanjutan melacak metrik kunci seperti kecepatan produksi, tingkat kesalahan, dan kesehatan mesin. Wawasan ini membantu mengidentifikasi bidang-bidang untuk perbaikan dan memandu pengambilan keputusan.

Survei terbaru mengungkapkan itu 92% karyawan percaya pelatihan secara positif berdampak pada keterlibatan pekerjaan, sementara 45% lebih cenderung tetap dalam peran mereka jika diberikan peluang pengembangan. Ini menyoroti pentingnya menggabungkan pelatihan dengan pemantauan kinerja untuk mempertahankan pekerja terampil dan mempertahankan efisiensi operasional.

Metrik kunci untuk dilacak

Sistem pemantauan harus fokus pada metrik berikut untuk mengevaluasi kinerja secara efektif:

- Tingkat pemanfaatan mesin: Ukur seberapa efisien mesin digunakan.

- Tingkat kesalahan: Identifikasi masalah berulang untuk diatasi melalui pelatihan yang ditargetkan.

- Produktivitas karyawan: Menilai kontribusi individu untuk output keseluruhan.

- Analisis Downtime: Tepat Penyebab Penundaan dan Menerapkan Tindakan Korektif.

Tabel di bawah ini menyoroti dampak pelatihan dan pemantauan pada kinerja karyawan:

| Statistik | Nilai |

|---|---|

| Penghasilan per karyawan dengan program pelatihan vs. | 218% lebih tinggi |

| Peningkatan produktivitas dengan pelatihan yang memadai | 17% lebih produktif |

| Karyawan yang percaya pelatihan meningkatkan kinerja | 59% |

| Karyawan puas dengan peluang kemajuan karier | Kurang dari 33% |

| Karyawan yang lebih suka belajar di tempat kerja | 68% |

| Kemungkinan tetap berperan dengan pelatihan | 45% lebih mungkin |

| Karyawan yang tidak akan berhenti jika diberikan peluang pengembangan | Lebih dari 90% |

| Karyawan yang berpikir pelatihan berdampak positif pada keterlibatan pekerjaan | 92% |

| Perusahaan Fortune 500 Menggunakan Sistem Manajemen Pembelajaran | 40% |

| Keterampilan yang dipelajari di tempat kerja vs. melalui pelatihan formal | 70% di tempat kerja, 10% formal |

Membangun Budaya Belajar

Organisasi harus menumbuhkan budaya yang menghargai pembelajaran dan pengembangan berkelanjutan. Ini melibatkan:

- Mendorong umpan balik: Sesi umpan balik reguler membantu karyawan mengidentifikasi kekuatan dan bidang untuk perbaikan.

- Menyediakan sumber daya: Akses ke materi dan alat pembelajaran memastikan karyawan dapat meningkatkan secara efektif.

- Mengenali prestasi: Merayakan tonggak memotivasi karyawan untuk unggul lebih jauh.

Dengan memprioritaskan pelatihan dan pemantauan kinerja, produsen dapat membuka potensi penuh tenaga kerja mereka dan mencapai integrasi yang mulus dari membuat mesin ke dalam lini produksi mereka yang lebih ringan.

Mengatasi tantangan integrasi

Mengatasi masalah kompatibilitas

Mengintegrasikan mesin membuat ke dalam lini produksi yang lebih ringan yang ada sering menghadirkan tantangan kompatibilitas. Masalah -masalah ini muncul ketika peralatan baru gagal menyelaraskan dengan sistem warisan, yang menyebabkan ketidakefisienan atau gangguan. Produsen harus mengadopsi pendekatan strategis untuk memastikan integrasi yang mulus.

Strategi utama untuk mengatasi masalah kompatibilitas termasuk:

- Penyelarasan Budaya: Menyelaraskan praktik operasional dan alur kerja antara sistem lama dan baru meminimalkan gesekan.

- Integrasi teknologi: Memastikan bahwa sistem perangkat lunak dan perangkat keras berkomunikasi secara efektif mencegah kehilangan data atau keterlambatan operasional.

- Integrasi tenaga kerja: Melatih karyawan untuk mengoperasikan dan memelihara mesin baru mendorong kepercayaan diri dan mengurangi resistensi terhadap perubahan.

- Retensi Pelanggan: Mempertahankan kualitas produk yang konsisten selama transisi melindungi kepuasan dan loyalitas pelanggan.

- Kepatuhan hukum dan peraturan: Mematuhi standar dan peraturan industri menghindari potensi komplikasi hukum.

Dengan memprioritaskan strategi ini, produsen dapat mengurangi risiko dan mencapai transisi yang lancar. Misalnya, Ningbo Jiuqi Technology Co., Ltd. Desain peralatan dengan kompatibilitas tinggi, memastikan gangguan minimal selama integrasi.

Tip: Melakukan audit kompatibilitas sebelum integrasi membantu mengidentifikasi potensi konflik dan mengembangkan solusi yang ditargetkan.

Memastikan perawatan yang tepat

Pemeliharaan yang tepat sangat penting untuk mempertahankan kinerja mesin membuat. Mengabaikan pemeliharaan dapat menyebabkan kerusakan yang sering, berkurangnya efisiensi, dan biaya operasional yang lebih tinggi. Produsen harus menerapkan kombinasi protokol pemeliharaan prediktif dan preventif untuk memastikan operasi mesin yang optimal.

Strategi pemeliharaan yang efektif termasuk:

- Pemeliharaan prediktif: Memanfaatkan Sensor IoT dan algoritma pembelajaran mesin untuk memantau parameter seperti suhu dan tekanan. Pendekatan ini memprediksi potensi kegagalan berdasarkan data waktu nyata dan historis.

- Pemeliharaan preventif: Menjadwalkan kegiatan perawatan rutin untuk meningkatkan umur panjang dan kinerja mesin.

- Pemantauan berkelanjutan: Mengintegrasikan data dari sistem pemantauan mesin ke dalam platform komputasi cloud atau tepi untuk analisis real-time.

- Kembar digital: Simulasi operasi mesin untuk mengidentifikasi kerentanan dan solusi pengujian tanpa mengganggu produksi.

Strategi -strategi ini tidak hanya mengurangi waktu henti tetapi juga memperpanjang umur peralatan. Misalnya, sensor yang diaktifkan IoT dapat mendeteksi anomali lebih awal, memungkinkan teknisi untuk mengatasi masalah sebelum meningkat.

Catatan: Berinvestasi dalam sistem pemantauan lanjutan memastikan tindakan pemeliharaan yang tepat waktu dan meminimalkan gangguan yang tidak terduga.

Mengelola biaya dan ekspektasi ROI

Manajemen biaya dan ekspektasi ROI memainkan peran penting dalam keberhasilan integrasi pembuatan mesin. Produsen harus mengevaluasi implikasi keuangan dari integrasi untuk memastikan profitabilitas jangka panjang. Beberapa metodologi memandu proses ini:

| Metodologi | Keterangan |

|---|---|

| Biaya berbasis aktivitas (ABC) | Menetapkan biaya overhead untuk kegiatan tertentu, memberikan wawasan tentang operasi overhead-intensif. |

| Biaya siklus hidup (LCC) | Mempertimbangkan total biaya selama masa proyek atau produk, menekankan implikasi biaya jangka panjang. |

| Analisis Skenario | Mengevaluasi biaya di bawah negara bagian masa depan yang berbeda, membantu memahami dampak keuangan dari berbagai peristiwa risiko. |

| Nilai sekarang bersih (NPV) | Mengukur nilai sekarang dari arus kas masa depan, menunjukkan jika pendapatan yang diproyeksikan melebihi biaya yang diantisipasi. |

| Tingkat pengembalian internal (IRR) | Menentukan tingkat diskonto di mana NPV investasi sama dengan nol, berguna untuk membandingkan investasi. |

| Analisis biaya-manfaat (CBA) | Membandingkan biaya langsung dan tidak langsung dengan manfaat yang diantisipasi, terutama berguna untuk proyek skala besar. |

Produsen harus menggunakan metodologi ini untuk menilai kelayakan keuangan proyek integrasi. Misalnya, menghitung NPV dan IRR membantu menentukan apakah investasi selaras dengan tujuan bisnis jangka panjang.

Tip: Meninjau metrik biaya dan ROI secara teratur memastikan bahwa upaya integrasi tetap berkelanjutan secara finansial.

Dengan mengatasi masalah kompatibilitas, memastikan pemeliharaan yang tepat, dan mengelola biaya secara efektif, produsen dapat mengatasi tantangan integrasi dan membuka potensi penuh dari jalur produksi mereka.

Aplikasi dunia nyata

Integrasi yang berhasil dalam lini produksi yang lebih ringan

Integrasi yang berhasil membuat mesin ke dalam lini produksi yang lebih ringan menunjukkan potensi transformatif dari teknologi manufaktur canggih. Perusahaan yang mengadopsi sistem ini sering mencapai peningkatan yang terukur dalam efisiensi, kualitas, dan efektivitas biaya. Beberapa studi kasus industri menyoroti manfaat integrasi yang mulus:

- Panel kontrol mesin Extruder meningkatkan efisiensi energi dan meningkatkan output produksi untuk klien OEM.

- Kontrol fleksibel distandarisasi Lebih dari 1.000 resep pengelasan unik, secara signifikan meningkatkan kecepatan dan konsistensi produksi.

- Otomatisasi gudang yang mulus, termasuk solusi kendaraan berpemandu otomatis (AGV), berkurangnya intervensi manual, waktu siklus yang dipercepat, dan menurunkan biaya operasional.

Contoh -contoh ini menggarisbawahi pentingnya solusi yang disesuaikan dalam mencapai keunggulan operasional. Misalnya, senior Aerospace AMT memanfaatkan visibilitas mesin untuk mengoptimalkan operasi pemesinan, menghasilkan manajemen biaya yang lebih baik dan peningkatan kualitas produk. Demikian pula, MOGAS meningkatkan transparansi data untuk mesin CNC, memungkinkan alur kerja yang lebih efisien dan produktivitas yang lebih tinggi.

Dalam industri produksi yang lebih ringan, perusahaan seperti Ningbo Jiuqi Technology Co., Ltd. mencontohkan integrasi yang berhasil dengan merancang peralatan dengan pengulangan tinggi dan kinerja yang stabil. Solusi mereka memungkinkan produsen untuk merampingkan operasi, mengurangi limbah, dan memenuhi permintaan pasar dengan presisi.

Tip: Bisnis harus fokus pada mengintegrasikan sistem yang selaras dengan tujuan produksi spesifik mereka untuk memaksimalkan manfaat otomatisasi.

Pelajaran dari integrasi yang tidak efisien

Sementara integrasi yang berhasil menghasilkan manfaat yang signifikan, implementasi yang tidak efisien dapat menyebabkan kemunduran yang mahal. Pelajaran dari kegagalan masa lalu mengungkapkan faktor -faktor penting yang harus ditangani oleh produsen untuk menghindari jebakan umum:

- Mulailah dengan tujuan bisnis yang jelas. Perusahaan yang fokus pada metrik efisiensi spesifik, daripada mengadopsi teknologi untuk kebaruannya, mencapai hasil yang lebih baik.

- Sponsor Eksekutif Aman. Proyek dengan dukungan kepemimpinan yang kuat 2,5 kali lebih mungkin untuk berhasil dari mereka yang tidak.

- Berinvestasi dalam manajemen perubahan. Mengalokasikan setidaknya 15% dari anggaran proyek untuk manajemen perubahan memastikan tingkat adopsi yang lebih tinggi dan transisi yang lebih halus.

- Menyeimbangkan kemenangan cepat dengan perencanaan jangka panjang. Integrasi yang efektif memberikan manfaat yang terukur dalam waktu 90 hari sambil membangun kemampuan untuk pertumbuhan berkelanjutan.

- Memprioritaskan kualitas data. Menetapkan tata kelola data yang kuat sebelum menerapkan analitik mengurangi waktu yang diperlukan untuk mencapai hasil hingga setengahnya.

Misalnya, organisasi yang gagal menyelaraskan sistem baru dengan peralatan lama mengalami gangguan operasional dan peningkatan waktu henti. Yang lain meremehkan pentingnya pelatihan staf, yang mengarah pada perlawanan dan kurang dimanfaatkan teknologi canggih.

Dengan belajar dari tantangan ini, produsen dapat mengembangkan strategi untuk mengurangi risiko dan memastikan integrasi yang berhasil. Pendekatan proaktif yang menggabungkan tujuan yang jelas, dukungan kepemimpinan, dan program pelatihan yang kuat dapat mengubah hambatan potensial menjadi peluang untuk pertumbuhan.

Catatan: Mengatasi tantangan integrasi di awal proses meminimalkan gangguan dan memaksimalkan pengembalian investasi.

Inovasi di jalur produksi yang lebih ringan

Teknologi Otomasi Lanjutan

Teknologi otomatisasi canggih merevolusi lini produksi yang lebih ringan dengan meningkatkan efisiensi, presisi, dan skalabilitas. Teknologi ini memanfaatkan robotika, kecerdasan buatan (AI), dan sistem yang mendukung IoT untuk merampingkan proses pembuatan. Misalnya, Gigafactories Tesla telah menunjukkan kekuatan transformatif otomatisasi, mencapai hingga peningkatan efisiensi produksi 400%. Demikian pula, pabrik Amberg Siemens di Jerman menghasilkan jutaan produk bebas cacat setiap tahun, menunjukkan keandalan otomatisasi tingkat tinggi.

Dalam industri yang lebih ringan, teknologi otomatisasi memungkinkan perakitan yang lebih cepat, kontrol kualitas waktu nyata, dan pemeliharaan prediktif. Kemajuan ini mengurangi biaya henti dan operasional sambil memastikan kualitas produk yang konsisten. Integrasi robotika untuk tugas berulang, seperti perakitan komponen, meminimalkan kesalahan manusia dan mempercepat siklus produksi. Selain itu, sistem yang digerakkan AI mengoptimalkan pemanfaatan sumber daya, mengurangi limbah dan meningkatkan keberlanjutan.

Permintaan yang meningkat untuk pemecah ramah lingkungan dan isi ulang lebih lanjut menggarisbawahi pentingnya otomatisasi. Dengan mengadopsi teknologi ini, produsen dapat memenuhi permintaan pasar untuk produk berkelanjutan berkualitas tinggi sambil mempertahankan harga kompetitif.

Tren sistem komunikasi mesin

Sistem komunikasi mesin adalah tulang punggung jalur produksi modern, memungkinkan pertukaran data yang mulus antara perangkat yang saling berhubungan. Pasar Komunikasi Industri, Berharga di USD 137,97 miliar pada tahun 2023, diproyeksikan tumbuh pada CAGR 6.8% dari tahun 2024 hingga 2032. Pertumbuhan ini mencerminkan peningkatan adopsi teknologi industri 4.0, seperti IoT, AI, dan analitik canggih.

Perangkat IoT dan teknologi 5G sangat penting dalam meningkatkan efisiensi komunikasi dan responsif. Kemajuan ini memungkinkan pemantauan real-time, analitik prediktif, dan pengambilan keputusan otomatis, mengurangi downtime dan meningkatkan kelincahan operasional. Cloud Computing lebih lanjut mendukung sistem ini dengan menyediakan penyimpanan yang dapat diskalakan dan akses data real-time.

Namun, mengintegrasikan sistem komunikasi modern dengan peralatan lama tetap menjadi tantangan. Investasi dalam keamanan siber sangat penting untuk memastikan integritas data dan melindungi terhadap potensi ancaman. Dengan mengatasi tantangan ini, produsen dapat membuka potensi penuh sistem komunikasi mesin, mendorong inovasi dan efisiensi di jalur produksi yang lebih ringan.

Masa depan efisiensi produksi yang lebih ringan

Masa depan efisiensi produksi yang lebih ringan terletak pada kemajuan teknologi, ekspansi pasar, dan investasi strategis. Proyeksi menunjukkan peluang pertumbuhan yang signifikan dalam industri yang lebih ringan, didorong oleh urbanisasi, meningkatnya pendapatan sekali pakai, dan peningkatan minat konsumen pada produk berkelanjutan. Misalnya, pasar yang tahan angin diperkirakan akan tumbuh dari USD 1,2 miliar pada tahun 2023 menjadi sekitar USD 1,8 miliar pada tahun 2032, mencerminkan CAGR 4,5%.

Inovasi teknologi, seperti konektivitas USB, pengapian sentuh, dan korek api bertenaga surya, melayani basis konsumen yang paham teknologi. Fitur-fitur ini tidak hanya meningkatkan fungsionalitas produk tetapi juga selaras dengan permintaan yang semakin besar akan pemecah kemewahan dan custom-made. Peningkatan investasi litbang dalam pengembangan produk baru Lebih lanjut mendukung tren ini, memungkinkan produsen untuk menjelajahi segmen niche dan memperluas kehadiran pasar mereka.

Basis aplikasi yang meluasnya pemecah, terutama untuk kegiatan di luar ruangan seperti berkemah dan hiking, menyoroti perlunya produk yang tahan lama dan andal. Dengan berfokus pada bidang-bidang ini, produsen dapat memposisikan diri untuk pertumbuhan dan ketahanan jangka panjang di pasar yang dinamis.

Tip: Berinvestasi dalam teknologi canggih dan praktik berkelanjutan memastikan bahwa produsen tetap berada di depan tren industri dan memenuhi harapan konsumen yang berkembang.

Mengintegrasikan mesin membuat ke dalam lini produksi yang lebih ringan mengubah efisiensi manufaktur. Sistem ini merampingkan alur kerja, mengurangi biaya operasional, dan meningkatkan kualitas produk. Manfaat yang dapat diukur termasuk 18% Peningkatan efektivitas peralatan, peningkatan 12% dalam produktivitas tenaga kerja, dan pengurangan 25% dalam penghentian yang tidak direncanakan. Produsen berukuran sedang melaporkan kenaikan pendapatan tahunan $3.2 juta, sementara biaya pemeliharaan turun hingga 23%.

| Deskripsi manfaat | Metrik |

|---|---|

| Peningkatan efektivitas peralatan secara keseluruhan | 18% |

| Peningkatan produktivitas tenaga kerja | 12% |

| Pengurangan penghentian mesin yang tidak direncanakan | 25% |

| Peningkatan pendapatan tahunan untuk produsen berukuran sedang | $3.2 juta |

| Pengurangan biaya perawatan | 14-23% |

| Penurunan konsumsi energi | 18% |

| Pengurangan limbah bahan baku | 12% |

| ROI rata -rata pada inisiatif data | 147% |

| Periode Pengembalian untuk Inisiatif Data | 12-18 bulan |

Produsen harus menilai jalur produksi mereka untuk mengidentifikasi ketidakefisienan dan mengeksplorasi peluang integrasi. Dengan mengadopsi teknologi canggih, mereka dapat mencapai skalabilitas, presisi, dan keberlanjutan, memastikan daya saing jangka panjang dalam industri produksi yang lebih ringan.

FAQ

1. Apa manfaat utama mengintegrasikan mesin membuat ke dalam lini produksi yang lebih ringan?

Mengintegrasikan mesin pembuatan meningkatkan efisiensi, mengurangi downtime, dan meningkatkan kualitas produk. Ini juga memungkinkan skalabilitas dan fleksibilitas, memungkinkan produsen untuk beradaptasi dengan tuntutan pasar. Sistem ini mengoptimalkan pemanfaatan sumber daya, menurunkan biaya produksi dan meningkatkan profitabilitas.

2. Bagaimana produsen dapat memastikan kompatibilitas antara mesin pembuatan baru dan sistem yang ada?

Produsen harus melakukan audit kompatibilitas sebelum integrasi. Proses ini mengidentifikasi potensi konflik dan memastikan komunikasi yang mulus antara sistem baru dan warisan. Bermitra dengan penyedia peralatan yang berpengalaman, seperti Ningbo Jiuqi Technology Co., Ltd., dapat menyederhanakan proses ini.

3. Peran apa yang dimainkan pelatihan staf dalam proses integrasi?

Pelatihan staf memastikan karyawan memahami cara mengoperasikan dan memelihara mesin baru. Ini meminimalkan kesalahan, mengurangi downtime, dan mendorong kepercayaan diri. Tenaga kerja yang terlatih memaksimalkan manfaat integrasi dan mendukung keberhasilan operasional jangka panjang.

4. Bagaimana cara membuat mesin berkontribusi pada keberlanjutan dalam produksi yang lebih ringan?

Membuat mesin mengoptimalkan penggunaan sumber daya, mengurangi limbah bahan baku dan konsumsi energi. Sistem canggih juga mendukung produksi korek api ramah lingkungan, selaras dengan permintaan konsumen untuk produk berkelanjutan.

5. Apa itu pemeliharaan prediktif, dan mengapa itu penting?

Pemeliharaan prediktif menggunakan sensor IoT dan analisis data untuk mengidentifikasi masalah potensial sebelum terjadi kegagalan. Pendekatan ini meminimalkan downtime yang tidak direncanakan, memperpanjang umur peralatan, dan mengurangi biaya perawatan.

6. Bagaimana produsen menghitung ROI mengintegrasikan mesin pembuatan?

Produsen dapat menggunakan metode seperti Net Present Value (NPV) dan tingkat pengembalian internal (IRR). Alat-alat ini mengevaluasi manfaat finansial dari integrasi, mempertimbangkan faktor-faktor seperti peningkatan produktivitas, pengurangan biaya, dan profitabilitas jangka panjang.

7. Tren apa yang membentuk masa depan jalur produksi yang lebih ringan?

Tren utama termasuk teknologi otomasi canggih, sistem yang mendukung IoT, dan kontrol kualitas yang digerakkan AI. Inovasi -inovasi ini meningkatkan efisiensi, presisi, dan skalabilitas, memposisikan produsen untuk memenuhi permintaan pasar yang berkembang.

8. Bagaimana Ningbo Jiuqi Technology Co., Ltd. mendukung produsen yang lebih ringan?

Ningbo Jiuqi Technology Co., Ltd. menyediakan mesin pembuatan berkinerja tinggi yang dirancang untuk efisiensi, keandalan, dan kemudahan penggunaan. Solusi mereka membantu produsen merampingkan operasi, mengurangi biaya, dan mencapai kualitas produk yang konsisten.

Tip: Meninjau kinerja jalur produksi secara teratur memastikan bahwa sistem terintegrasi terus memberikan efisiensi maksimum.