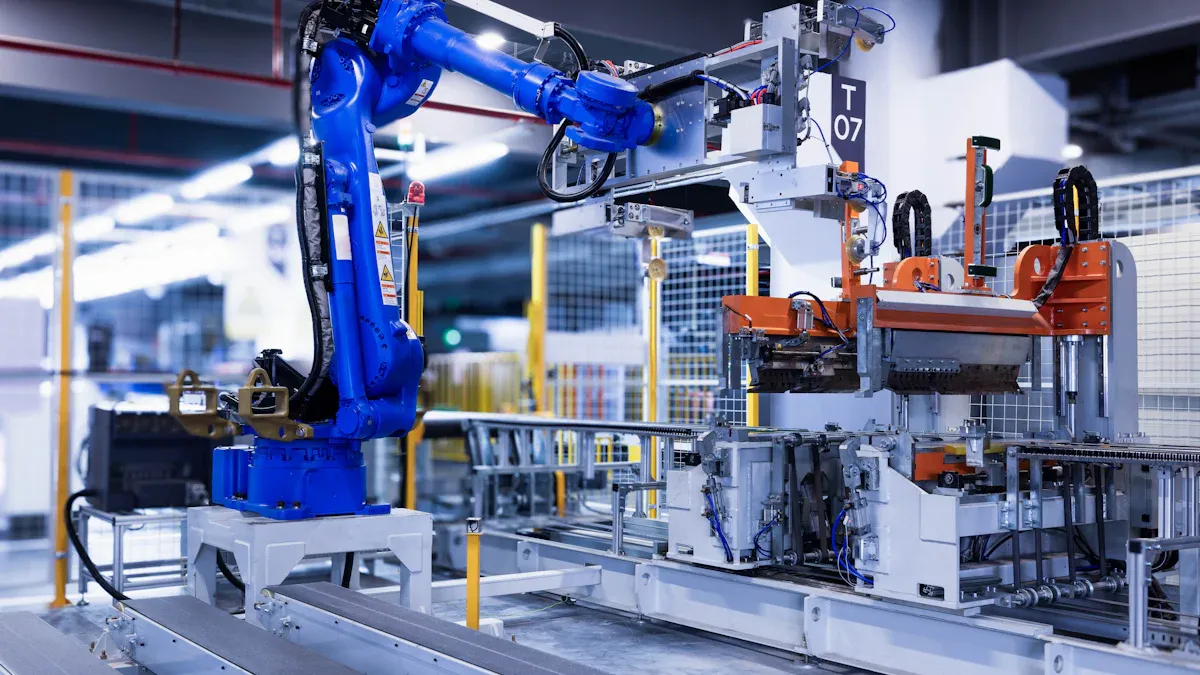

L'integrazione di macchine in una linea di produzione più leggera trasforma l'efficienza operativa. Queste macchine automatizzano compiti ripetitivi, consentendo flussi di lavoro continui che superano le limitazioni del lavoro umano. Di conseguenza, le fabbriche testimoniano aumento della produzione e riduzione dei costi di produzione. La minore dipendenza dal lavoro porta a risparmi, che possono beneficiare i consumatori attraverso prezzi competitivi. Inoltre, la comunicazione a macchina senza soluzione di continuità garantisce precisione, migliorando la qualità e la coerenza del prodotto. Adottando questo approccio, i produttori si posizionano per la scalabilità e l'affidabilità a lungo termine nel settore più leggero competitivo.

Takeaway chiave

- L'uso di macchine per rendere le cose più veloce aiuta a risparmiare tempo e denaro.

- Le nuove macchine migliorano la qualità del prodotto con lavori e controlli accurati.

- La risoluzione dei problemi precoce previene i ritardi e continua a funzionare senza intoppi.

- Controllare ciò che è necessario aiuta a decidere dove utilizzare meglio le macchine.

- Scegliere le macchine giuste significa controllare le loro caratteristiche, i costi e la facilità d'uso.

- La formazione dei lavoratori li aiuta a usare meglio le macchine e commettere meno errori.

- Guardare come funzionano le cose mostra cosa può essere migliorato per risultati migliori.

- Assicurarsi che le nuove macchine funzionino con quelle vecchie evitino problemi e aiuta a funzionare bene.

Comprendere la linea di produzione più leggera

Componenti chiave di una linea di produzione più leggera

Una linea di produzione più leggera è costituita da diversi componenti critici che garantiscono operazioni fluide e produzione di alta qualità. Ogni elemento svolge un ruolo specifico nel processo di produzione, contribuendo all'efficienza complessiva del sistema.

- Requisiti di macchinari: Le macchine specializzate maneggevano attività come stampaggio ad iniezione, assemblaggio e controllo di qualità. Queste macchine sono progettate per la precisione e l'elevata ripetibilità.

- Materie prime: I materiali essenziali includono resine di plastica, componenti metallici e gas infiammabili. La qualità costante di questi input garantisce prestazioni affidabili del prodotto.

- Requisiti di utilità: L'alimentazione affidabile, i sistemi d'aria compressi e la ventilazione sono necessari per mantenere la sicurezza e l'efficienza operativa.

- Considerazioni sul layout delle piante: Un layout ottimizzato riduce al minimo il tempo di movimentazione dei materiali e garantisce un flusso di lavoro regolare tra le diverse fasi di produzione.

- Bisogni di infrastruttura e forza lavoro: Infrastruttura adeguata, come strutture di stoccaggio e workstation, supporta la produzione. Operatori e tecnici qualificati sono essenziali per il funzionamento e la manutenzione della macchina.

- Requisiti di imballaggio e trasporto: L'imballaggio adeguato protegge gli accendini durante il transito, mentre una logistica efficiente garantisce una consegna tempestiva ai mercati.

Oltre a questi componenti, Economia del progetto svolgere un ruolo vitale nel successo di una linea di produzione più leggera. Fattori come le spese in conto capitale (Capex), le spese operative (OPEX) e le proiezioni del reddito devono essere attentamente analizzati. I produttori spesso valutano la redditività attraverso metriche come il periodo di rimborso e il valore attuale netto (NPV).

Sfide comuni nelle linee di produzione tradizionali

Le linee di produzione più leggere tradizionali affrontano diverse sfide che possono ostacolare l'efficienza e la redditività. Questi problemi derivano spesso da processi obsoleti e automazione limitata.

- Elevata dipendenza dal lavoro: Le operazioni manuali aumentano il rischio di errore umano e rallentano i tassi di produzione. Questa dipendenza aumenta anche i costi del lavoro, incidendo sulla redditività complessiva.

- Qualità incoerente del prodotto: La variabilità nei processi manuali può portare a incoerenze in dimensioni più leggere, assemblaggio o funzionalità. Tali questioni influiscono sulla soddisfazione del cliente e sulla reputazione del marchio.

- Tempi di inattività frequenti: I macchinari più vecchi richiedono spesso una manutenzione frequente, portando a tempi di inattività non pianificati. Ciò interrompe gli orari di produzione e ritarda l'adempimento degli ordini.

- Utilizzo inefficiente delle risorse: I flussi di lavoro mal progettati e i layout delle piante causano materiali sprecati ed energia. Questa inefficienza aumenta i costi operativi e riduce i margini di profitto.

- Scalabilità limitata: Le linee di produzione tradizionali lottano per adattarsi alle mutevoli esigenze del mercato. Il ridimensionamento della produzione richiede spesso investimenti significativi in nuove attrezzature e infrastrutture.

Affrontare queste sfide è cruciale per i produttori che mirano a rimanere competitivi nel settore della produzione più leggero. L'integrazione di macchine per la produzione avanzata e l'ottimizzazione dei flussi di lavoro può risolvere molti di questi problemi, aprendo la strada a migliorare l'efficienza e la redditività.

Fare macchine e il loro ruolo nell'efficienza

Cosa fanno le macchine per fare?

Fare macchine sono apparecchiature specializzate progettate per automatizzare e semplificare i processi di produzione. Nel contesto di una linea di produzione più leggera, queste macchine maneggiano compiti come stampaggio iniezione, assemblaggio e controllo di qualità con precisione senza pari. Operano utilizzando tecnologie avanzate, tra cui robotica, intelligenza artificiale (AI) e sistemi basati su sensori, per garantire prestazioni coerenti e output di alta qualità.

Storicamente, l'evoluzione della creazione di macchine è stata modellata dai progressi tecnologici. Da Meccanismo antikythera nel 100 a.C. Per i moderni sistemi basati sull'intelligenza artificiale, queste innovazioni hanno rivoluzionato la produzione. Ad esempio, l'introduzione di aritmometri elettromeccanici negli anni '20 gettò le basi per la produzione automatizzata. Oggi, le macchine basate sull'intelligenza artificiale possono eseguire controlli di qualità in tempo reale, regolare le operazioni in base alla domanda e prevedere le esigenze di manutenzione, rendendole indispensabili nella produzione moderna.

Funzioni di creazione di macchine in produzione più leggera

Fare macchine svolgono un ruolo fondamentale nel migliorare l'efficienza delle linee di produzione più leggere. Le loro funzioni includono:

- Assemblaggio automatizzato: Le macchine assemblano i componenti più leggeri con velocità e precisione, riducendo l'errore umano e garantendo l'uniformità.

- Controllo di qualità: I sistemi alimentati dall'intelligenza artificiale monitorano la qualità del prodotto in ogni fase, garantendo che solo gli illuminati senza difetti raggiungano il mercato.

- Manutenzione predittiva: Analizzando i dati in tempo reale, le macchine identificano potenziali problemi prima di portare a guasti, minimizzando i tempi di inattività.

- Ottimizzazione del processo: Le macchine regolano automaticamente le velocità di produzione e cambiano i tipi di prodotto, consentendo risposte rapide alle richieste di mercato.

- Gestione delle risorse: I sistemi avanzati ottimizzano l'uso di materie prime, riducendo i rifiuti e abbassando i costi di produzione.

I dati operativi illustrano ulteriormente il loro impatto. Ad esempio, Eventi del ciclo di produzione Traccia l'utilizzo delle risorse, mentre i dati del sensore garantiscono la salute delle attrezzature e la qualità del prodotto. Queste metriche evidenziano il ruolo fondamentale della produzione di macchine nel raggiungimento dell'eccellenza operativa.

Vantaggi dell'integrazione

Tempi di inattività ridotti

L'integrazione di macchine in una linea di produzione più leggera riduce significativamente i tempi di inattività. I sistemi basati sull'intelligenza artificiale monitorano continuamente le prestazioni delle apparecchiature, identificando i problemi prima di intensificare i guasti. La manutenzione predittiva garantisce che le macchine rimangono operative, prevenendo interruzioni costose. Secondo i dati del settore, strutture che implementano l'esperienza di manutenzione produttiva (TPM) 50-80% METTURE BUREDI, portando a operazioni più fluide e maggiore produttività.

Precisione migliorata

La realizzazione di macchine migliora la precisione automatizzando compiti complessi. I sistemi AI eseguono controlli di qualità Ad alta velocità, garantendo dimensioni e funzionalità coerenti del prodotto. Questo livello di precisione riduce al minimo i difetti e aumenta la soddisfazione del cliente. Ad esempio, l'uso da parte di General Electric della produzione additiva tempi di produzione ridotti di 50% pur mantenendo standard di qualità eccezionali. Tali progressi sottolineano l'importanza della precisione nella produzione moderna.

Scalabilità e flessibilità

L'integrazione della produzione di macchine consente ai produttori di ridimensionare le operazioni in modo efficiente. Queste macchine si adattano al cambiamento dei requisiti di produzione, come una maggiore domanda o progetti di nuovi prodotti. I sistemi AI possono regolare automaticamente le velocità di produzione e passare da un tipo di prodotto, garantendo flessibilità. Questo adattabilità posiziona i produttori per rispondere rapidamente alle tendenze del mercato, mantenendo un vantaggio competitivo nel settore della produzione più leggero.

Mancia: Investire in macchine scalabili e flessibili garantisce una crescita a lungo termine e la resilienza in un mercato dinamico.

Passaggi per integrare le macchine per la produzione

Valutare le attuali esigenze della linea di produzione

L'integrazione di macchine per la produzione inizia con una valutazione approfondita della linea di produzione esistente. I produttori devono valutare colli di bottiglia operativi, inefficienze e aree che richiedono automazione. Questo processo prevede l'analisi dei dati di produzione, l'identificazione di compiti ripetitivi e il individuazione delle sfide di controllo della qualità.

Un approccio sistematico garantisce che l'integrazione sia in linea con i requisiti specifici della linea di produzione. Ricerca su piattaforme di produzione intelligenti Evidenzia l'importanza di protocolli di monitoraggio e manutenzione intelligenti. Analizzando le uscite dei processi in relazione ai parametri di input, i produttori possono sviluppare modelli su misura che ottimizzano i flussi di lavoro e migliorano la compatibilità della macchina.

Inoltre, le applicazioni di apprendimento automatico forniscono preziose informazioni sul monitoraggio della linea di produzione. Una recensione di 39 studi Classifica problemi di linea di produzione comuni e identifica gli algoritmi che migliorano il controllo di qualità e la valutazione del rischio. Questi risultati enfatizzano il ruolo dell'analisi dei dati nella valutazione delle esigenze della linea di produzione e nella garanzia di successo di integrazione.

Mancia: La conduzione di un audit completo della linea di produzione aiuta i produttori a identificare le aree in cui le macchine possono offrire la massima efficienza.

Selezione delle giuste macchine per la creazione

La scelta delle giuste macchine richiede un'attenta considerazione delle capacità tecniche, del rapporto costo-efficacia e dell'usabilità. I produttori devono valutare come ogni macchina si allinea ai propri obiettivi di produzione e requisiti operativi.

I parametri di riferimento del settore e le valutazioni tecniche forniscono un quadro strutturato per il processo decisionale. La tabella seguente delinea Fattori chiave da considerare:

| Fattore | Descrizione |

|---|---|

| Costo di adozione | Valutare i costi e il carico di lavoro richiesti per implementare la tecnologia. I benefici previsti devono giustificare l'investimento. |

| Minaccia | Considera i rischi associati a nuove tecnologie, tra cui problemi di salute, ambientale, legale e privacy. |

| Capacità | Valuta quali nuove funzionalità la tecnologia consente all'azienda e ai suoi potenziali benefici. |

| Usabilità | Determina quanto sia facile l'uso della tecnologia, poiché l'usabilità influisce in modo significativo sui tassi di adozione. |

I produttori dovrebbero dare la priorità alle macchine che offrono scalabilità, precisione e affidabilità. Ad esempio, Ningbo Jiuqi Technology Co., Ltd. è specializzata nella progettazione di attrezzature con alta efficienza di produzione e prestazioni stabili, rendendo le loro macchine ideali per moderne linee di produzione più leggere.

Nota: La selezione di macchine che si integrano perfettamente con i sistemi esistenti riduce i problemi di compatibilità e garantisce l'implementazione più fluida.

Implementazione di sistemi di automazione

I sistemi di automazione svolgono un ruolo fondamentale nell'integrazione della produzione di macchine nelle linee di produzione. Questi sistemi consentono una comunicazione senza soluzione di continuità tra macchine, ottimizzare i flussi di lavoro e migliorare l'efficienza complessiva.

Casi di studio di vari settori dimostrano l'impatto trasformativo dell'automazione. Ad esempio, un produttore di batterie ha automatizzato il trasferimento di piastre metalliche, affrontando le sfide ergonomiche e migliorando l'efficienza operativa. Allo stesso modo, un produttore di alimenti in polvere ha aggiornato il suo sistema di asciugatrice a spruzzo, migliorando l'affidabilità e la flessibilità. Questi esempi evidenziano l'importanza di soluzioni di automazione su misura per raggiungere gli obiettivi di produzione.

Per implementare efficacemente i sistemi di automazione, i produttori dovrebbero:

- Sviluppa una chiara tabella di marcia: Definire obiettivi di integrazione, tempistiche e pietre miliari.

- Sfruttare le tecnologie avanzate: Utilizzare sistemi guidati dall'intelligenza artificiale per il monitoraggio in tempo reale e la manutenzione predittiva.

- Garantire la compatibilità: Prova i sistemi di automazione con apparecchiature esistenti per evitare interruzioni.

- Monitorare le prestazioni: Utilizzare l'analisi per tenere traccia dell'efficienza del sistema e identificare le aree per il miglioramento.

Mancia: La collaborazione con i consulenti di automazione esperti può semplificare il processo di implementazione e garantire risultati ottimali.

Formazione del personale e prestazioni di monitoraggio

L'efficace integrazione della trasformazione di macchine in una linea di produzione più leggera richiede molto più della semplice tecnologia avanzata. Il personale adeguatamente qualificato e i solidi sistemi di monitoraggio delle prestazioni sono essenziali per massimizzare l'efficienza e garantire il successo a lungo termine. I dipendenti devono capire come operare, mantenere e risolvere i problemi di queste macchine per ridurre al minimo gli errori e i tempi di inattività.

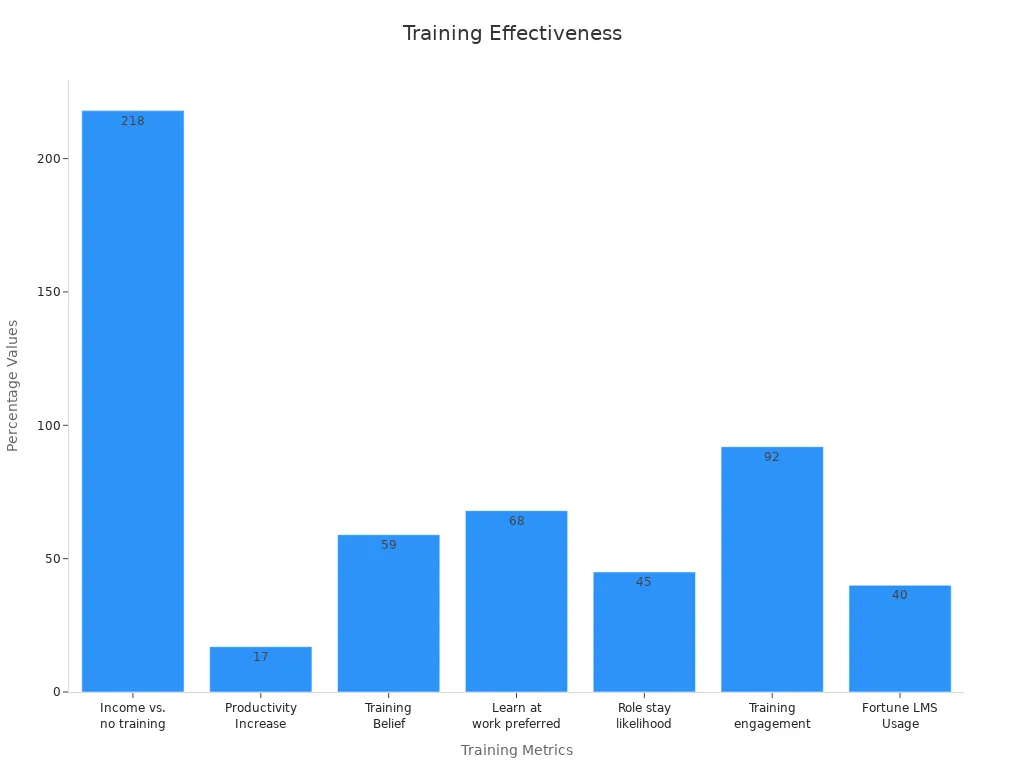

Importanza della formazione del personale

La formazione fornisce ai dipendenti le competenze necessarie per adattarsi a nuove tecnologie e flussi di lavoro. Prepara la fiducia e la competenza, consentendo agli operatori di gestire facilmente macchinari complessi. Gli studi dimostrano che le aziende con programmi di formazione completi sperimentano a 218% Aumento del reddito per dipendente rispetto a quelli senza. Inoltre, la produttività aumenta di 17% Quando i dipendenti ricevono una formazione adeguata.

Nota: La formazione non solo migliora le prestazioni individuali, ma contribuisce anche alla crescita organizzativa complessiva.

Un programma di formazione ben strutturato dovrebbe includere:

- Apprendimento pratico: Le sessioni pratiche consentono ai dipendenti di familiarizzare con le operazioni della macchina.

- Conoscenza teorica: Comprendere i principi dietro le funzioni della macchina aiuta a risolvere i problemi.

- Sviluppo continuo: Gli aggiornamenti regolari assicurano che i dipendenti rimangano informati sugli ultimi progressi.

Monitoraggio delle prestazioni per il miglioramento continuo

Il monitoraggio delle prestazioni garantisce che sia le macchine che i dipendenti operino a livelli ottimali. I sistemi di monitoraggio avanzati tracciano metriche chiave come velocità di produzione, tassi di errore e salute della macchina. Queste intuizioni aiutano a identificare le aree per il miglioramento e guidare il processo decisionale.

Un recente sondaggio lo ha rivelato 92% dei dipendenti credo che la formazione influisca positivamente sull'impegno del lavoro, mentre 45% hanno maggiori probabilità di rimanere nei loro ruoli se dotati di opportunità di sviluppo. Ciò evidenzia l'importanza di combinare la formazione con il monitoraggio delle prestazioni per conservare i lavoratori qualificati e mantenere l'efficienza operativa.

Metriche chiave da tenere traccia

I sistemi di monitoraggio dovrebbero concentrarsi sulle seguenti metriche per valutare le prestazioni in modo efficace:

- Tassi di utilizzo della macchina: Misura come vengono utilizzate le macchine in modo efficiente.

- Tassi di errore: Identificare i problemi ricorrenti da affrontare attraverso la formazione mirata.

- Produttività dei dipendenti: Valutare i contributi individuali alla produzione complessiva.

- Analisi dei tempi di inattività: Puntare le cause dei ritardi e implementare azioni correttive.

La tabella seguente evidenzia l'impatto della formazione e del monitoraggio delle prestazioni dei dipendenti:

| Statistica | Valore |

|---|---|

| Reddito per dipendente con programmi di formazione vs. | 218% più in alto |

| Aumento della produttività con una formazione adeguata | 17% più produttivo |

| I dipendenti che credono che la formazione migliorasse le prestazioni | 59% |

| Dipendenti soddisfatti delle opportunità di avanzamento della carriera | Meno di 33% |

| Dipendenti che preferiscono imparare al lavoro | 68% |

| Probabilità di rimanere in ruolo con la formazione | 45% più probabile |

| Dipendenti che non smetteranno se hanno le opportunità di sviluppo | Oltre 90% |

| I dipendenti che pensano che la formazione abbia un impatto positivo sul coinvolgimento del lavoro | 92% |

| Aziende Fortune 500 che utilizzano sistemi di gestione dell'apprendimento | 40% |

| Competenze apprese sul lavoro contro attraverso la formazione formale | 70% sul lavoro, 10% formale |

Costruire una cultura dell'apprendimento

Le organizzazioni devono promuovere una cultura che valorizza l'apprendimento e lo sviluppo continuo. Questo implica:

- Feedback incoraggiante: Le sessioni di feedback regolari aiutano i dipendenti a identificare i punti di forza e le aree per il miglioramento.

- Fornire risorse: L'accesso ai materiali e agli strumenti di apprendimento garantisce che i dipendenti possano aumentare efficacemente.

- Riconoscere i risultati: Celebraring Flestones motiva i dipendenti a eccellere ulteriormente.

Dare la priorità al monitoraggio della formazione e delle prestazioni, i produttori possono sbloccare il pieno potenziale della loro forza lavoro e ottenere un'integrazione senza soluzione di continuità della produzione di macchine nelle loro linee di produzione più leggere.

Superare le sfide di integrazione

Affrontare i problemi di compatibilità

L'integrazione di macchine in una linea di produzione più leggera esistente presenta spesso sfide di compatibilità. Questi problemi sorgono quando le nuove attrezzature non si allineano con i sistemi legacy, portando a inefficienze o interruzioni. I produttori devono adottare un approccio strategico per garantire l'integrazione senza soluzione di continuità.

Le strategie chiave per affrontare i problemi di compatibilità includono:

- Allineamento culturale: Allineare le pratiche operative e i flussi di lavoro tra sistemi vecchi e nuovi minimizzano l'attrito.

- Integrazione tecnologica: Garantire che i sistemi di software e hardware comunicano efficacemente previene la perdita di dati o i ritardi operativi.

- Integrazione della forza lavoro: La formazione dei dipendenti a gestire e mantenere nuove macchine promuove la fiducia e riduce la resistenza ai cambiamenti.

- Fidelizzazione del cliente: Mantenere una qualità costante del prodotto durante le transizioni protegge la soddisfazione e la fedeltà del cliente.

- Conformità legale e normativa: L'adesione agli standard e ai regolamenti del settore evita potenziali complicazioni legali.

Dare la priorità a queste strategie, i produttori possono mitigare i rischi e ottenere una transizione regolare. Ad esempio, Ningbo Jiuqi Technology Co., Ltd. progetta attrezzature con alta compatibilità, garantendo una interruzione minima durante l'integrazione.

Mancia: Condurre un audit di compatibilità prima dell'integrazione aiuta a identificare potenziali conflitti e sviluppare soluzioni mirate.

Garantire una manutenzione adeguata

Una corretta manutenzione è fondamentale per sostenere le prestazioni della produzione di macchine. Trascurare la manutenzione può portare a frequenti guasti, ridotta efficienza e costi operativi più elevati. I produttori dovrebbero implementare una combinazione di protocolli di manutenzione preventivi e preventivi per garantire un funzionamento ottimale della macchina.

Strategie di manutenzione efficaci includono:

- Manutenzione predittiva: Utilizzo Sensori IoT e algoritmi di apprendimento automatico per monitorare i parametri come la temperatura e la pressione. Questo approccio prevede potenziali guasti basati su dati in tempo reale e storici.

- Manutenzione preventiva: Pianificare le attività di manutenzione regolari per migliorare la longevità e le prestazioni della macchina.

- Monitoraggio continuo: Integrazione dei dati dai sistemi di monitoraggio delle macchine in piattaforme cloud o bordo per l'analisi in tempo reale.

- Gemelli digitali: Simulare le operazioni della macchina per identificare le vulnerabilità e le soluzioni di test senza interrompere la produzione.

Queste strategie non solo riducono i tempi di inattività, ma estendono anche la durata della durata delle attrezzature. Ad esempio, i sensori abilitati all'IoT possono rilevare in anticipo le anomalie, consentendo ai tecnici di affrontare le questioni prima di intensificare.

Nota: L'investimento in sistemi di monitoraggio avanzato garantisce azioni di manutenzione tempestiva e minimizza le interruzioni impreviste.

Gestire i costi e le aspettative del ROI

La gestione dei costi e le aspettative del ROI svolgono un ruolo fondamentale nell'integrazione riuscita della produzione di macchine. I produttori devono valutare le implicazioni finanziarie dell'integrazione per garantire la redditività a lungo termine. Diverse metodologie guidano questo processo:

| Metodologia | Descrizione |

|---|---|

| Costi basati sulle attività (ABC) | Assegna i costi generali a attività specifiche, fornendo informazioni sulle operazioni ad alta intensità di spese generali. |

| Costi del ciclo di vita (LCC) | Considera il costo totale per la vita di un progetto o prodotto, enfatizzando le implicazioni sui costi a lungo termine. |

| Analisi dello scenario | Valuta i costi in diversi stati futuri, aiutando a comprendere l'impatto finanziario di vari eventi a rischio. |

| Valore attuale netto (NPV) | Quantifica il valore attuale dei flussi di cassa futuri, indicando se gli utili previsti superano i costi previsti. |

| Tasso di rendimento interno (IRR) | Determina il tasso di sconto al quale il VAN di un investimento è uguale a zero, utile per confrontare gli investimenti. |

| Analisi costi-benefici (CBA) | Confronta i costi diretti e indiretti con benefici previsti, particolarmente utili per progetti su larga scala. |

I produttori dovrebbero utilizzare queste metodologie per valutare la redditività finanziaria dei progetti di integrazione. Ad esempio, il calcolo di NPV e IRR aiuta a determinare se gli investimenti si allineano con obiettivi aziendali a lungo termine.

Mancia: La revisione regolarmente delle metriche dei costi e del ROI garantisce che gli sforzi di integrazione rimangono finanziariamente sostenibili.

Affrontando i problemi di compatibilità, garantendo una manutenzione adeguata e gestendo efficacemente i costi, i produttori possono superare le sfide di integrazione e sbloccare il pieno potenziale delle loro linee di produzione.

Applicazioni del mondo reale

Integrazione riuscita in una linea di produzione più leggera

L'integrazione riuscita della produzione di macchine in una linea di produzione più leggera dimostra il potenziale trasformativo delle tecnologie di produzione avanzate. Le aziende che adottano questi sistemi spesso ottengono miglioramenti misurabili in efficienza, qualità e efficacia in termini di costi. Diversi case study del settore evidenziano i vantaggi dell'integrazione senza soluzione di continuità:

- Un pannello di controllo della macchina estrUnter ha migliorato l'efficienza energetica e un aumento delle uscite di produzione per un client OEM.

- Controlli flessibili standardizzati Oltre 1.000 ricette di saldatura uniche, migliorando significativamente la velocità e la coerenza della produzione.

- Automazione del magazzino senza soluzione di continuità, comprese le soluzioni di veicoli guidati automatizzati (AGV), un intervento manuale ridotto, tempi di ciclo accelerati e abbassando i costi operativi.

Questi esempi sottolineano l'importanza di soluzioni su misura per raggiungere l'eccellenza operativa. Ad esempio, la visibilità della macchina AMT aerospaziale senior per ottimizzare le operazioni di lavorazione, con conseguente migliore gestione dei costi e una migliore qualità del prodotto. Allo stesso modo, i Mogas hanno migliorato la trasparenza dei dati per le macchine a CNC, consentendo flussi di lavoro più efficienti e maggiore produttività.

Nel settore della produzione più leggera, aziende come Ningbo Jiuqi Technology Co., Ltd. esemplificano l'integrazione riuscita progettando attrezzature con elevata ripetibilità e prestazioni stabili. Le loro soluzioni consentono ai produttori di semplificare le operazioni, ridurre i rifiuti e soddisfare le richieste di mercato con precisione.

Mancia: Le aziende dovrebbero concentrarsi sull'integrazione di sistemi che si allineano con i loro obiettivi di produzione specifici per massimizzare i vantaggi dell'automazione.

Lezioni da integrazioni inefficienti

Mentre le integrazioni di successo producono benefici significativi, implementazioni inefficienti possono portare a costose battute d'arresto. Le lezioni dai fallimenti passati rivelano fattori critici che i produttori devono affrontare per evitare insidie comuni:

- Inizia con chiari obiettivi aziendali. Le aziende che si concentrano su metriche di efficienza specifiche, piuttosto che adottare la tecnologia per la sua novità, ottengono risultati migliori.

- Sponsorizzazione esecutiva sicura. I progetti con un forte supporto alla leadership sono 2,5 volte più probabilità di avere successo di quelli senza di essa.

- Investire nella gestione del cambiamento. L'allocazione di almeno 15% del budget del progetto alla gestione delle modifiche garantisce tassi di adozione più elevati e transizioni più fluide.

- Bilancia le vittorie rapide con la pianificazione a lungo termine. Integrazioni efficaci offrono benefici misurabili entro 90 giorni mentre si costruiscono capacità di crescita sostenuta.

- Dai la priorità alla qualità dei dati. Stabilire una solida governance dei dati prima di implementare l'analisi riduce il tempo necessario per raggiungere i risultati della metà.

Ad esempio, le organizzazioni che non sono riuscite ad allineare nuovi sistemi con apparecchiature legacy hanno subito interruzioni operative e aumento dei tempi di inattività. Altri hanno sottovalutato l'importanza della formazione del personale, portando alla resistenza e alla sottoutilizzazione delle tecnologie avanzate.

Imparando da queste sfide, i produttori possono sviluppare strategie per mitigare i rischi e garantire una riuscita integrazione. Un approccio proattivo che combina obiettivi chiari, supporto alla leadership e robusti programmi di formazione possono trasformare potenziali ostacoli in opportunità di crescita.

Nota: Affrontare le sfide di integrazione all'inizio del processo minimizza le interruzioni e massimizza il ritorno sugli investimenti.

Innovazioni in linee di produzione più leggere

Tecnologie di automazione avanzate

Le tecnologie di automazione avanzata stanno rivoluzionando la linea di produzione più leggera migliorando l'efficienza, la precisione e la scalabilità. Queste tecnologie sfruttano la robotica, l'intelligenza artificiale (AI) e i sistemi abilitati all'IoT per semplificare i processi di produzione. Ad esempio, i gigafactories di Tesla hanno dimostrato il potere trasformativo dell'automazione, raggiungendo fino a un aumento di 400% dell'efficienza della produzione. Allo stesso modo, la fabbrica di Amberg di Siemens in Germania produce milioni di prodotti senza difetti ogni anno, mettendo in mostra l'affidabilità dell'automazione di alto livello.

Nel settore più leggero, le tecnologie di automazione consentono un assemblaggio più veloce, un controllo di qualità in tempo reale e una manutenzione predittiva. Questi progressi riducono i tempi di inattività e i costi operativi garantendo al contempo una qualità costante del prodotto. L'integrazione della robotica per compiti ripetitivi, come l'assemblaggio dei componenti, minimizza l'errore umano e accelera i cicli di produzione. Inoltre, i sistemi basati sull'IA ottimizzano l'utilizzo delle risorse, riducendo i rifiuti e migliorando la sostenibilità.

La crescente domanda di accendini ecologici e ricaricabili sottolinea ulteriormente l'importanza dell'automazione. Adottando queste tecnologie, i produttori possono soddisfare le richieste di mercato per prodotti sostenibili di alta qualità e mantenendo i prezzi competitivi.

Tendenze nei sistemi di comunicazione macchina

I sistemi di comunicazione macchina sono la spina dorsale delle moderne linee di produzione, che consentono uno scambio di dati senza soluzione di continuità tra dispositivi interconnessi. Il mercato della comunicazione industriale, valutato a 137,97 miliardi di USD nel 2023, si prevede che crescerà a un CAGR di 6,8% dal 2024 al 2032. Questa crescita riflette la crescente adozione delle tecnologie di industria 4.0, come IoT, AI e Analytics Advanced.

I dispositivi IoT e la tecnologia 5G sono fondamentali nel migliorare l'efficienza e la reattività della comunicazione. Questi progressi consentono il monitoraggio in tempo reale, l'analisi predittiva e il processo decisionale automatizzato, riducendo i tempi di inattività e migliorando l'agilità operativa. Il cloud computing supporta ulteriormente questi sistemi fornendo archiviazione scalabile e accesso ai dati in tempo reale.

Tuttavia, l'integrazione di moderni sistemi di comunicazione con apparecchiature legacy rimane una sfida. Gli investimenti nella sicurezza informatica sono essenziali per garantire l'integrità dei dati e proteggere dalle potenziali minacce. Affrontando queste sfide, i produttori possono sbloccare il pieno potenziale dei sistemi di comunicazione a macchine, guidando l'innovazione ed efficienza nella linea di produzione più leggera.

Futuro dell'efficienza della produzione più leggera

Il futuro dell'efficienza di produzione più leggera risiede nei progressi tecnologici, nell'espansione del mercato e negli investimenti strategici. Le proiezioni indicano significative opportunità di crescita nell'industria più leggera, guidate dall'urbanizzazione, aumento dei redditi usa e getta e aumento dell'interesse dei consumatori per i prodotti sostenibili. Ad esempio, il mercato più leggero antivento dovrebbe crescere da 1,2 miliardi di dollari nel 2023 a circa 1,8 miliardi di dollari entro il 2032, riflettendo un CAGR di 4,5%.

Le innovazioni tecnologiche, come la connettività USB, l'accensione del tocco e gli accendini a energia solare, soddisfano una base di consumatori esperti di tecnologia. Queste caratteristiche non solo migliorano la funzionalità del prodotto, ma si allineano anche alla crescente domanda di accendini di lusso e su misura. Aumento degli investimenti in R&S nello sviluppo di nuovi prodotti Supporta ulteriormente questa tendenza, consentendo ai produttori di esplorare segmenti di nicchia ed espandere la loro presenza sul mercato.

La base di ampliamento degli accendini, in particolare per attività all'aperto come il campeggio e le escursioni, evidenzia la necessità di prodotti durevoli e affidabili. Concentrandosi su queste aree, i produttori possono posizionarsi per la crescita e la resilienza a lungo termine in un mercato dinamico.

Mancia: Investire in tecnologie avanzate e pratiche sostenibili assicura che i produttori restino al passo con le tendenze del settore e soddisfino le aspettative dei consumatori in evoluzione.

L'integrazione di macchine in una linea di produzione più leggera trasforma l'efficienza di produzione. Questi sistemi semplificano i flussi di lavoro, riducono i costi operativi e migliorano la qualità del prodotto. I benefici quantificabili includono un 18% Aumento dell'efficacia delle attrezzature, un miglioramento di 12% nella produttività del lavoro e una riduzione di 25% in arresti non pianificati. I produttori di medie dimensioni riportano aumenti di entrate annuali di $3,2 milioni, mentre i costi di manutenzione scendono fino a 23%.

| Descrizione dei benefici | Metrica |

|---|---|

| Aumento dell'efficacia complessiva delle attrezzature | 18% |

| Miglioramento della produttività del lavoro | 12% |

| Riduzione degli arresti della macchina non pianificati | 25% |

| Aumento delle entrate annuo per un produttore di medie dimensioni | $3,2 milioni |

| Riduzione dei costi di manutenzione | 14-23% |

| Diminuzione del consumo di energia | 18% |

| Riduzione dei rifiuti di materie prime | 12% |

| ROI medio sulle iniziative di dati | 147% |

| Periodo di rimborso per iniziative di dati | 12-18 mesi |

I produttori dovrebbero valutare le loro linee di produzione per identificare le inefficienze ed esplorare opportunità di integrazione. Adottando tecnologie avanzate, possono raggiungere la scalabilità, la precisione e la sostenibilità, garantendo la competitività a lungo termine nel settore della produzione più leggera.

FAQ

1. Quali sono i principali vantaggi dell'integrazione della produzione di macchine in una linea di produzione più leggera?

L'integrazione di macchine per la realizzazione migliora l'efficienza, riduce i tempi di inattività e migliora la qualità del prodotto. Consente inoltre la scalabilità e la flessibilità, consentendo ai produttori di adattarsi alle esigenze di mercato. Questi sistemi ottimizzano l'utilizzo delle risorse, abbassando i costi di produzione e aumentando la redditività.

2. In che modo i produttori possono garantire la compatibilità tra nuove macchine per la produzione e sistemi esistenti?

I produttori dovrebbero condurre un audit di compatibilità prima dell'integrazione. Questo processo identifica potenziali conflitti e garantisce una comunicazione senza soluzione di continuità tra sistemi nuovi e legacy. La collaborazione con fornitori di attrezzature esperte, come Ningbo Jiuqi Technology Co., Ltd., può semplificare questo processo.

3. Quale ruolo svolge la formazione del personale nel processo di integrazione?

La formazione del personale garantisce ai dipendenti come gestire e mantenere nuove macchine. Riduce al minimo gli errori, riduce i tempi di inattività e promuove la fiducia. Una forza lavoro ben addestrata massimizza i vantaggi dell'integrazione e supporta il successo operativo a lungo termine.

4. In che modo la creazione di macchine contribuisce alla sostenibilità nella produzione più leggera?

La realizzazione di macchine ottimizza l'utilizzo delle risorse, riducendo i rifiuti di materie prime e il consumo di energia. I sistemi avanzati supportano anche la produzione di accendini ecologici, allineandosi con la domanda dei consumatori di prodotti sostenibili.

5. Che cos'è la manutenzione predittiva e perché è importante?

La manutenzione predittiva utilizza sensori IoT e analisi dei dati per identificare potenziali problemi prima che si verifichino guasti. Questo approccio riduce al minimo i tempi di inattività non pianificati, estende la durata della vita delle attrezzature e riduce i costi di manutenzione.

6. In che modo i produttori possono calcolare il ROI di integrazione delle macchine per la produzione?

I produttori possono utilizzare metodi come il valore attuale netto (NPV) e il tasso di rendimento interno (IRR). Questi strumenti valutano i benefici finanziari dell'integrazione, considerando fattori come l'aumento della produttività, la riduzione dei costi e la redditività a lungo termine.

7. Quali tendenze stanno modellando il futuro delle linee di produzione più leggere?

Le tendenze chiave includono tecnologie di automazione avanzate, sistemi abilitati all'IoT e controllo di qualità basato sull'IA. Queste innovazioni migliorano l'efficienza, la precisione e la scalabilità, il posizionamento dei produttori per soddisfare le esigenze del mercato in evoluzione.

8. In che modo Ningbo Jiuqi Technology Co., Ltd. supporta i produttori più leggeri?

Ningbo Jiuqi Technology Co., Ltd. fornisce macchine per la produzione ad alte prestazioni progettate per efficienza, affidabilità e facilità d'uso. Le loro soluzioni aiutano i produttori a semplificare le operazioni, ridurre i costi e ottenere una qualità costante del prodotto.

Mancia: La revisione regolarmente delle prestazioni della linea di produzione garantisce che i sistemi integrati continuino a fornire la massima efficienza.