テクノロジーは、より軽い製造機械産業に革命をもたらし続け、前例のない進歩を促進しています。 2025年までに、イノベーションは製造プロセスを再定義し、精度とスケーラビリティを向上させます。のようなツールの統合 ガス充填機 より安全で、より持続可能な生産を保証します。これらの傾向は、環境への懸念に対処し、運用上の安全基準を改善しながら、効率を高めることを約束します。

キーテイクアウト

- AIは、より軽いマシンの動作を改善するのに役立ちます。それは早期に問題を発見し、時間とお金を節約します。

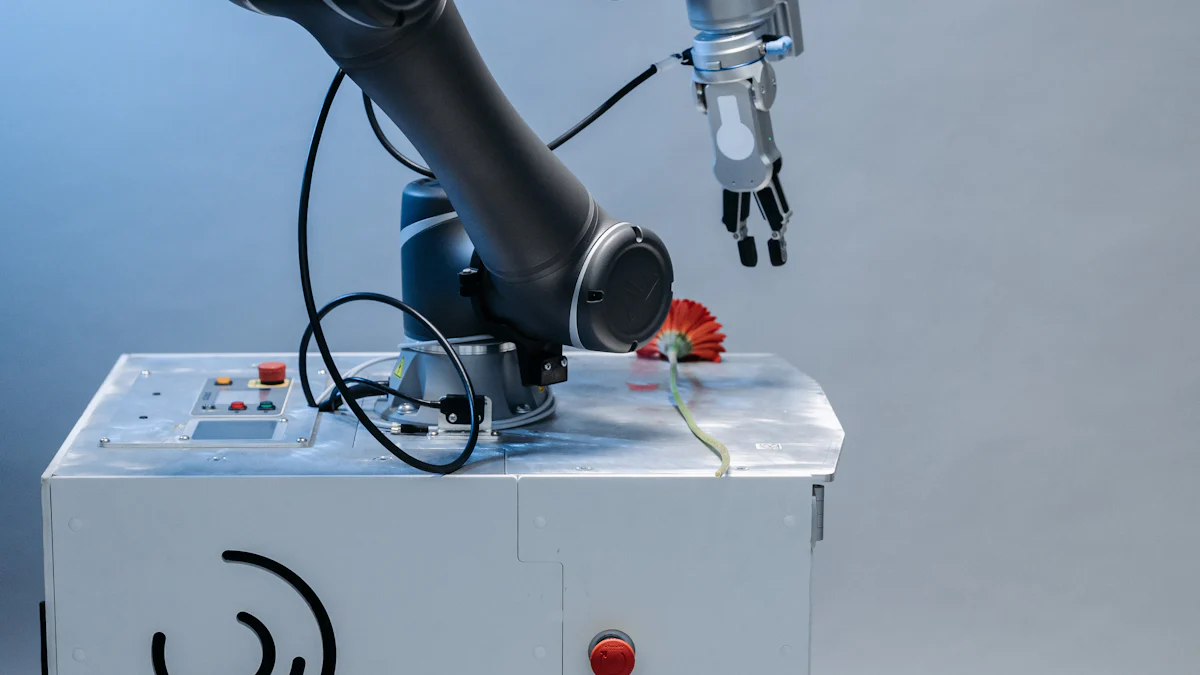

- ロボットと自動化により、生産が速くなります。彼らは製品が同じであり、より低い間違いであることを保証します。

- 環境に優しいことは重要です。材料の再利用とエネルギーの節約は、自然と企業に役立ちます。

より軽い製造マシンへのAI統合

人工知能(AI)は、より軽い機械産業の革新の基礎となっています。 2025年までに、メーカーはAIを活用して運用効率を高め、メンテナンスプロセスを合理化します。

機械学習によるよりスマートなメンテナンス

機械学習アルゴリズムは、メンテナンスの実施方法を変換しています。これらのシステムは、履歴データを分析して、潜在的な機器の障害が発生する前に予測します。この予測メンテナンスアプローチは、ダウンタイムを最小限に抑え、機械の寿命を延ばします。たとえば、軽量製造機に埋め込まれたセンサーは、温度、圧力、摩耗に関するリアルタイムデータを収集します。 AIはこのデータを処理して異常を特定し、技術者が問題に積極的に対処できるようにします。これにより、費用のかかる修理の必要性が減り、途切れない生産が保証されます。

さらに、AI駆動型のメンテナンスシステムは、実用的な洞察を提供します。部品のサービスと交換のための最適なスケジュールを推奨しています。このレベルの精度は当て推量を排除し、メーカーがより効果的にリソースを割り当てることができます。これらの技術を採用している企業は、機械の信頼性と全体的な生産性の大幅な改善を報告しています。

効率を向上させるためのデータ駆動型操作

AIは、比類のない効率でより軽い製造マシンを動作させることができます。高度なアルゴリズムは、生産データを分析して、ワークフローを最適化し、無駄を減らします。たとえば、AIはマシン設定をリアルタイムで調整して、バッチ全体で一貫した品質を確保することができます。この適応性は、生産ラインのスケーラビリティを向上させ、多様な市場の需要を満たします。

さらに、データ駆動型の洞察は、製造業者が生産プロセスでボトルネックを特定するのに役立ちます。これらの非効率性に対処することにより、企業はより速い転換時間とより低い運用コストを達成できます。 AIは、パフォーマンスメトリックに関する詳細なレポートを提供することにより、より良い意思決定を促進します。これらのレポートにより、マネージャーは、高い安全基準を維持しながら出力を最大化する戦略を実装できます。

軽い製造マシンでのAIの統合は、大きな前進を表しています。メンテナンスと効率を改善するだけでなく、より持続可能で競争力のある製造環境の舞台も設定します。

製造における自動化とロボット工学

自動化とロボット工学は、製造業界に革命をもたらし、比類のないスケーラビリティと精度を提供しています。 2025年までに、これらのテクノロジーは、マシンの動作をより軽く変換する上で極めて重要な役割を果たします。

スケーラビリティのための完全に自動化された生産ライン

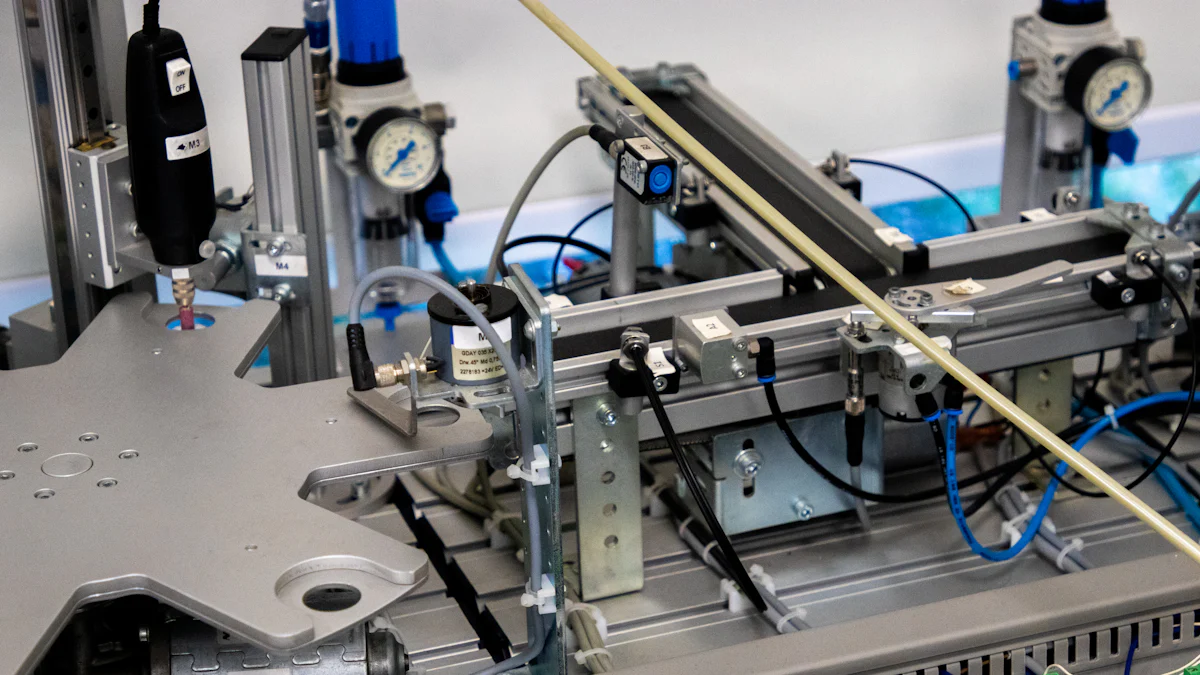

完全に自動化された生産ラインは、近代的な製造のバックボーンになりつつあります。これらのシステムにより、メーカーは品質を損なうことなく操作を拡大することができます。高度なセンサーとプログラミングを装備したロボットは、驚くべき速度と精度で反復タスクを処理します。これにより、ボトルネックが排除され、高需要期間中でも一貫した出力が保証されます。

軽量の製造マシンの場合、自動化により、アセンブリ、テスト、パッケージなどのプロセスのシームレスな統合が容易になります。製造業者は、バッチ全体で均一性を維持しながら、大量のライターを生産できるようになりました。さらに、自動化されたシステムは肉体労働への依存を減らし、企業がより戦略的な役割に人的資源を割り当てることができます。このシフトは、生産性を向上させるだけでなく、運用コストも削減します。

ヒント: 自動化に投資することで、将来の製造施設が将来的に維持される可能性があり、進化する市場で競争力を維持することができます。

一貫性が向上し、ヒューマンエラーが減少しました

ロボット工学は、ヒューマンエラーを最小限に抑えることにより、一貫性を大幅に向上させます。正確な命令でプログラムされたマシンは、正確にタスクを実行します。このレベルの精度は、軽度の欠陥でさえ安全性と機能を損なう可能性のあるライターの生産において重要です。

ロボットシステムも品質管理に優れています。これらのマシンに統合されたカメラとセンサーは、リアルタイムで欠陥を検出し、完璧な製品のみが市場に到達するようにします。これにより、廃棄物が減少し、顧客満足度が向上します。さらに、ロボット工学は、危険な環境での人間の介入の必要性を減らすことにより、職場の安全性を高めます。

軽量製造マシンでの自動化とロボット工学の採用は、大きな前進を示しています。これらのテクノロジーは、生産を合理化するだけでなく、効率と信頼性のために新しいベンチマークを設定します。

軽量製造機の持続可能性

持続可能性は製造業で重要な焦点となっており、より軽い製造マシンも例外ではありません。 2025年までに、メーカーは革新的な実践を採用して、効率を維持しながら環境への影響を軽減しています。

リサイクル可能な生分解性材料の使用

リサイクル可能な生分解性材料へのシフトは、ライターの生産を変換しています。製造業者は現在、自然に再利用または分解できる材料に優先順位を付け、埋め立て地の廃棄物を減らします。たとえば、ケーシングや燃料チャンバーなどのコンポーネントは、環境に優しいポリマーや金属から作られています。これらの材料は、環境基準を満たすだけでなく、より軽い機能に必要な耐久性を維持します。

このアプローチは、メーカーと消費者の両方に利益をもたらします。企業は、環境に配慮したバイヤーに訴えながら、二酸化炭素排出量を削減します。さらに、リサイクル可能な材料を使用すると、廃棄プロセスが簡素化され、責任ある消費者の行動が促進されます。これらの材料を軽量製造機に統合することにより、メーカーは業務をグローバルな持続可能性の目標に合わせます。

エネルギー効率の高い製造プロセス

エネルギー効率は、持続可能な製造において極めて重要な役割を果たします。軽量製造機には、生産中のエネルギー消費を最小限に抑えるために、高度な技術が組み込まれています。たとえば、最新のマシンは、最適化された加熱システムと精密制御を利用して電力使用量を削減します。これらの革新により、エネルギーは必要な場所にのみ使用され、廃棄物を削減します。

太陽光や風力などの再生可能エネルギー源も、生産施設に統合されています。この移行は、運用コストを削減するだけでなく、化石燃料への依存を減らします。エネルギー効率の高いプロセスは、製造サイクルの全体的な持続可能性を高め、より軽い生産をより環境に優しいものにします。

これらの慣行の採用は、持続可能性に対する業界のコミットメントを示しています。リサイクル可能な材料とエネルギー効率の高い方法を採用することにより、製造業者は、より軽い機械がより環境に優しい未来に貢献することを保証します。

より安全な軽量コンポーネント用の高度な材料

材料科学の進化は、より軽いコンポーネントの安全性と性能に大きな影響を与えました。 2025年までに、メーカーは耐久性、耐熱性、および全体的な安全性を高めるために、高度な材料を優先しています。

軽量、耐久性、熱耐性材料

現代のライターコンポーネントは、軽量で堅牢な材料を利用しています。エンジニアは、構造の完全性を損なうことなく高温に耐える高度な合金と複合材料をますます採用しています。これらの材料は、ライターの全体的な重量を減らし、それらをより携帯性と使いやすいものにします。

たとえば、マグネシウム合金とセラミック複合材料は、卓越した耐熱性により人気を博しています。これらの材料は、極端な条件下での変形または故障を防ぎ、軽量が機能的かつ安全なままであることを保証します。さらに、それらの耐久性は製品の寿命を延ばし、交換の頻度を減らし、持続可能性の取り組みに貢献します。

注記: 軽量材料は、使いやすさを改善するだけでなく、メーカーの輸送コストを削減し、運用効率を高めます。

従来のコンポーネントのより安全な代替品

従来の軽いコンポーネントは、しばしば摩耗や燃焼リスクを起こしやすい材料に依存していました。メーカーは現在、これらをより安全な代替品に置き換えています。たとえば、燃料チャンバーと点火システムには、非耐性ポリマーと強化金属が使用されています。これらの革新は、漏れや爆発などの事故のリスクを最小限に抑えます。

さらに、高度なコーティングは、腐食や摩耗に対する耐性を高めるために、重要なコンポーネントに適用されています。これらのコーティングは、挑戦的な環境であっても、時間の経過とともに一貫したパフォーマンスを保証します。これらのより安全な材料を統合することにより、軽量製造マシン業界は、製品の安全性と信頼性のために新しいベンチマークを設定しています。

IoT対応のライター製造マシン

モノのインターネット(IoT)は製造業に革命をもたらしており、より軽い製造機械も例外ではありません。 2025年までに、IoT対応マシンはメーカーに前例のない制御と洞察を提供し、生産性と運用効率を高めています。

運用上の洞察のリアルタイム監視

IoT対応のライター製造マシンは、センサーを利用して、温度、圧力、生産速度など、さまざまなパラメーターに関するリアルタイムデータを収集します。このデータは集中システムに送信され、オペレーターがパフォーマンスを継続的に監視できるようになります。リアルタイム監視は、エネルギーの過剰使用や生産サイクルの不規則性などの非効率性を特定し、即時の修正アクションを可能にするのに役立ちます。

たとえば、マシンコンポーネントが過熱し始めた場合、システムは即座に演算子に警告します。この積極的なアプローチは、潜在的な故障を防ぎ、ダウンタイムを短縮します。さらに、メーカーは履歴データを分析して、ワークフローを最適化し、機械設定を改善できます。これらの洞察は、より良いリソース割り当てと生産品質の向上につながります。

リモートトラブルシューティングと制御

IoTテクノロジーにより、より軽い製造マシンへのリモートアクセスが可能になり、技術者が物理的に存在せずに問題を診断して解決できます。この機能は、複数の場所に施設を持つメーカーにとって特に有益です。リモートトラブルシューティングは、修理の遅延を最小限に抑え、途切れない生産を確保します。

オペレーターは、変化する生産要件に適応するために、機械設定をリモートで調整することもできます。たとえば、安全なインターフェイスを介して出力レベルを変更したり、コンポーネントを再調整したりできます。この柔軟性は、運用効率を高め、現場での介入の必要性を低下させます。

軽量製造マシンへのIoT統合は、大きな前進を表しています。これにより、メーカーは運用を監視、制御、および最適化するツールを提供し、進化する市場での競争力を確保します。

軽量製造マシン用のモジュラー設計

多様な生産ニーズのためのカスタマイズ可能なコンポーネント

モジュラーデザインは、比類のない柔軟性を提供することにより、軽い製造機械産業を変えています。メーカーは現在、交換可能なコンポーネントを備えたマシンを設計し、さまざまな生産要件に適応できるようにしています。このアプローチにより、企業はまったく新しい機械に投資することなく、幅広い軽量モデルを生産することができます。たとえば、単一のマシンは、特定のモジュールを交換することにより、標準ライターの生産とプレミアム設計を切り替えることができます。

また、カスタマイズ可能なコンポーネントは、メーカーが市場動向に迅速に対応できるようにします。消費者の好みが環境にやさしいまたは革新的なデザインに移行する場合、モジュラーマシンは最小限のダウンタイムでこれらの変更に対応できます。この適応性により、生産ラインが効率的で競争力のあるままであることが保証されます。さらに、モジュラーシステムは、既存のコンポーネントを再利用し、持続可能性の目標と整合することにより、廃棄物を減らします。

ヒント: モジュラー設計に投資することで、将来の製造施設が将来的に装備され、ダイナミックな市場で汎用性が高いことを保証します。

簡略化されたアップグレードとメンテナンス

モジュラーデザインは、アップグレードとメンテナンスの両方を簡素化し、メーカーにとって費用対効果の高いソリューションになります。マシン全体を交換する代わりに、企業は特定のモジュールをアップグレードして新しいテクノロジーを組み込むことができます。たとえば、高度なイグニッションシステムモジュールを追加すると、生産プロセス全体を混乱させることなく、製品の安全性を高めることができます。

メンテナンスは、モジュラーシステムでより効率的になります。技術者は、マシン全体を解体することなく、故障したコンポーネントを分離および交換できます。これにより、ダウンタイムが短縮され、途切れない生産が保証されます。さらに、モジュラーデザインには標準化された部品が付属していることが多く、交換がよりアクセスしやすく手頃な価格になります。

軽い製造マシンでのモジュラー設計の採用は、大きな前進を表しています。これらのシステムは、柔軟性を高め、コストを削減し、運用を合理化し、競争力のある業界でメーカーが先を行くことを保証します。

軽量製造における3D印刷

革新的なデザインのための迅速なプロトタイピング

3Dプリンティングは、メーカーが製品設計にアプローチする方法に革命をもたらしました。 2025年までに、より軽いマシンメーカーは、この技術を活用して、より速く、より効率的にプロトタイプを作成しています。従来のプロトタイピング方法では、多くの場合、数週間の開発とテストが必要でした。対照的に、3D印刷により、エンジニアは数時間以内に詳細なプロトタイプを作成できます。この迅速な転換により、イノベーションプロセスが加速され、メーカーが大胆で創造的なデザインを実験することができます。

エンジニアは、大幅な遅延なしで、ライターのデザインの複数の反復をテストできるようになりました。たとえば、ライターの形状、サイズ、または材料組成を調整し、その機能を直ちに評価できます。この反復プロセスにより、最も洗練されたデザインのみが大量生産に進むことが保証されます。さらに、3Dプリントは、プロトタイピング中に材料廃棄物を減らし、持続可能性の目標と調整します。

費用対効果の高い小型バッチ生産

3Dプリンティングは、小型バッチ生産のための費用対効果の高いソリューションも提供します。従来の方法は高価で非効率的である可能性があるため、メーカーは限られた量の専門家を生産する際に課題に直面することがよくあります。 3D印刷により、企業は高価な金型やツールを必要とせずに小さなバッチを生産できます。この柔軟性により、メーカーはニッチ市場に対応したり、大きな財政的リスクなしに新製品をテストすることができます。

たとえば、メーカーは、3Dプリンターを使用して、ユニークな機能や素材を備えた限定版ライターを作成できます。このアプローチは、生産コストを削減するだけでなく、リードタイムを短縮します。さらに、3D印刷はカスタマイズをサポートし、メーカーが特定の顧客の需要を満たすことができます。このテクノロジーを統合することにより、より軽いマシン業界は、市場動向と消費者の好みに適応する能力を高めます。

軽量製造機の安全機能の強化

耐火および爆発防止技術

安全な製造業界では、安全性は引き続き最優先事項です。 2025年までに、メーカーは耐火性と爆発防止技術をより軽い製造マシンに統合してリスクを緩和しています。これらの進歩は、労働者と機器の両方を保護し、より安全な生産環境を確保します。

現在、最新の機械は、耐火性材料から作られた強化されたエンクロージャーを備えています。これらのエンクロージャーには、潜在的な火花や炎が含まれており、それらが広がるのを防ぎます。さらに、高度なセンサーは異常な温度スパイクまたはガス漏れを検出します。トリガーされると、これらのシステムは事故を避けるために操作を自動的にシャットダウンします。

爆発的な設計も標準になっています。メーカーは、可燃性ガスの発火を防ぐ密閉成分を取り入れています。たとえば、イグニッションシステムは現在、非吸い込み材料を使用して潜在的な危険を排除します。これらのイノベーションは、壊滅的な失敗の可能性を大幅に減らし、職場の安全性を高めます。

注記: 耐火性および爆発防止技術への投資は、コンプライアンスを保証するだけでなく、利害関係者との信頼を構築します。

進化する安全基準へのコンプライアンス

より軽い製造マシン産業は、ますます厳しい安全規制に直面しています。 2025年までに、製造業者は、これらの進化する基準のコンプライアンスを優先順位付けして、運用上の正当性と消費者の信頼を維持しています。

規制機関は現在、機械が耐火性と爆発防止のために特定のベンチマークを満たす必要があります。メーカーは、ATEXやIECEXなどの認定を採用して、順守を実証しています。これらの認定は、マシンが危険な環境で安全に動作できることを検証します。

先を行くために、企業は定期的な安全監査も実施しています。これらの監査は潜在的なリスクを特定し、マシンが時間の経過とともにコンプライアンスを維持することを保証します。さらに、製造業者は将来の変化を予測するために規制機関と協力しています。この積極的なアプローチは、混乱を最小限に抑え、シームレスなコンプライアンスを保証します。

安全基準を調整することにより、メーカーは労働力を保護するだけでなく、市場での評判を高めます。コンプライアンスは競争上の優位性として機能し、品質と安全性へのコミットメントを示しています。

メーカー向けの費用対効果の高いソリューション

製造業者は、費用を最小限に抑えながら生産を最適化する方法を常に求めています。 2025年までに、より軽いマシン業界は、コストを大幅に削減し、高度な技術を中小企業がアクセスできるようにする革新的なソリューションを導入しました。

生産コストを削減するイノベーション

技術の進歩により、製造プロセスが合理化されており、大幅なコスト削減につながりました。エネルギー効率の高いシステムは現在、生産ラインを支配し、出力を損なうことなく電力を消費します。たとえば、精密加熱要素を備えた機械は、操作中のエネルギー廃棄物を最小限に抑えます。これは、ユーティリティの請求書を下げるだけでなく、持続可能性の目標とも一致しています。

もう1つのコスト削減革新には、高度な材料の使用が含まれます。メーカーは現在、摩耗や裂け目を減らす軽量で耐久性のあるコンポーネントに依存しています。これらの材料は、機械の寿命を延ばし、交換の頻度を減らします。さらに、自動化されたシステムは労働集約型のタスクに取って代わり、労働力の費用を削減しました。ロボットは、速度と精度で反復プロセスを処理し、運用コストを削減しながら一貫した品質を確保します。

ヒント: エネルギー効率の高い自動化されたシステムへの投資は、長期的な節約をもたらし、収益性を高めることができます。

小規模メーカー向けの手頃な価格のオプション

小規模メーカーは、初期コストが高いため、高度な技術を採用する際に課題に直面することがよくあります。モジュラー設計はゲームチェンジャーとして浮上しており、特定の生産ニーズに合わせたスケーラブルなソリューションを提供しています。これらのマシンにより、企業は基本的な構成から始めて、需要の増加に応じてアップグレードすることができます。この柔軟性は、将来のスケーラビリティを確保しながら、前払いの投資を最小限に抑えます。

リースプログラムと資金調達オプションにより、ハイテク機器がよりアクセスしやすくなりました。多くのサプライヤーは現在、レンタル契約を提供しており、中小企業が大幅な資本支出なしで最先端の軽量製造機を利用できるようにしています。さらに、オープンソースソフトウェアソリューションはライセンス料を削減し、メーカーがほんの数分の1のコストで高度な機能を統合できるようになります。

手頃な価格のイノベーションにより、小規模メーカーはダイナミックな市場で競争することができます。これらのソリューションを採用することにより、効率を向上させ、収益性を維持できます。

グローバルなコラボレーションと標準化

テクノロジー共有のための国境を越えたパートナーシップ

グローバルなコラボレーションは、より軽い製造機械産業のイノベーションの基礎となっています。 2025年までに、製造業者はテクノロジーと専門知識を共有するために国境を越えたパートナーシップを結成しています。これらの提携により、企業は国内市場で利用できない可能性のある高度なツールとテクニックにアクセスできます。たとえば、ヨーロッパのメーカーはアジアのパートナーと協力して、最先端の自動化技術を生産ラインに統合する可能性があります。

このようなパートナーシップは、多様な視点とリソースを組み合わせてイノベーションを促進します。企業は、特定の市場ニーズに合わせたソリューションを共同開発し、技術の進歩のペースを加速できます。さらに、これらのコラボレーションには、多くの場合、共同トレーニングプログラムや研究プロジェクトなどの知識共有イニシアチブが含まれます。これらの取り組みにより、メーカーは最新の業界動向とベストプラクティスについて最新の状態を維持できます。

ヒント: 国境を越えたパートナーシップは、新しい市場機会を開くことができ、企業がグローバルなフットプリントを拡大できるようにすることができます。

グローバル効率のための標準化されたプラクティス

標準化は、より軽い製造マシン産業全体で効率を向上させる上で重要な役割を果たします。統一された慣行を採用することにより、メーカーは生産プロセスを合理化し、運用上の複雑さを減らすことができます。たとえば、標準化された機械コンポーネントは、技術者が普遍的に互換性のある部品に依存できるため、メンテナンスと修理を簡素化します。

グローバル基準は、消費者の期待を満たすために不可欠な製品の一貫性も確保しています。これらのベンチマークを順守するメーカーは、どこで作られているかに関係なく、均一な品質のライターを生成できます。さらに、標準化は、複数の地域での規制要件の遵守を確保することにより、よりスムーズな国際貿易を促進します。

ISOや業界固有の組織は、包括的なガイドラインを開発することにより、これらの努力を促進しています。これらの基準に沿った企業は、運用効率を改善するだけでなく、グローバルなパートナーや顧客との信頼を構築します。

軽量製造マシンテクノロジーのトップ10のトレンドは、業界を再構築しています。これらの進歩は、効率、安全性、持続可能性を高めます。これらのイノベーションを採用することで、メーカーは競争力と将来の準備を維持することが保証されます。テクノロジーが進化するにつれて、より軽い製造マシンは引き続き境界を押し広げ、進行状況を促進し、グローバルな製造の卓越性のための新しいベンチマークを設定します。

よくある質問

軽量製造マシンのモジュラー設計の利点は何ですか?

モジュラー設計は柔軟性を提供し、メーカーが生産ニーズの変化に適応できるようにします。既存のコンポーネントを再利用することにより、アップグレードを簡素化し、ダウンタイムを削減し、コストを削減します。

AIはより軽量化マシンの効率をどのように改善しますか?

AIは、生産データを分析することにより、ワークフローを最適化します。機械設定をリアルタイムで調整し、廃棄物を減らし、バッチ全体で一貫した品質を確保し、全体的な効率を高めます。

より軽いメイキングマシンで持続可能性が重要なのはなぜですか?

持続可能性は環境への影響を減らし、グローバルな環境に優しい目標と一致します。リサイクル可能な材料とエネルギー効率の高いプロセスを使用すると、メーカー、消費者、および惑星に役立ちます。