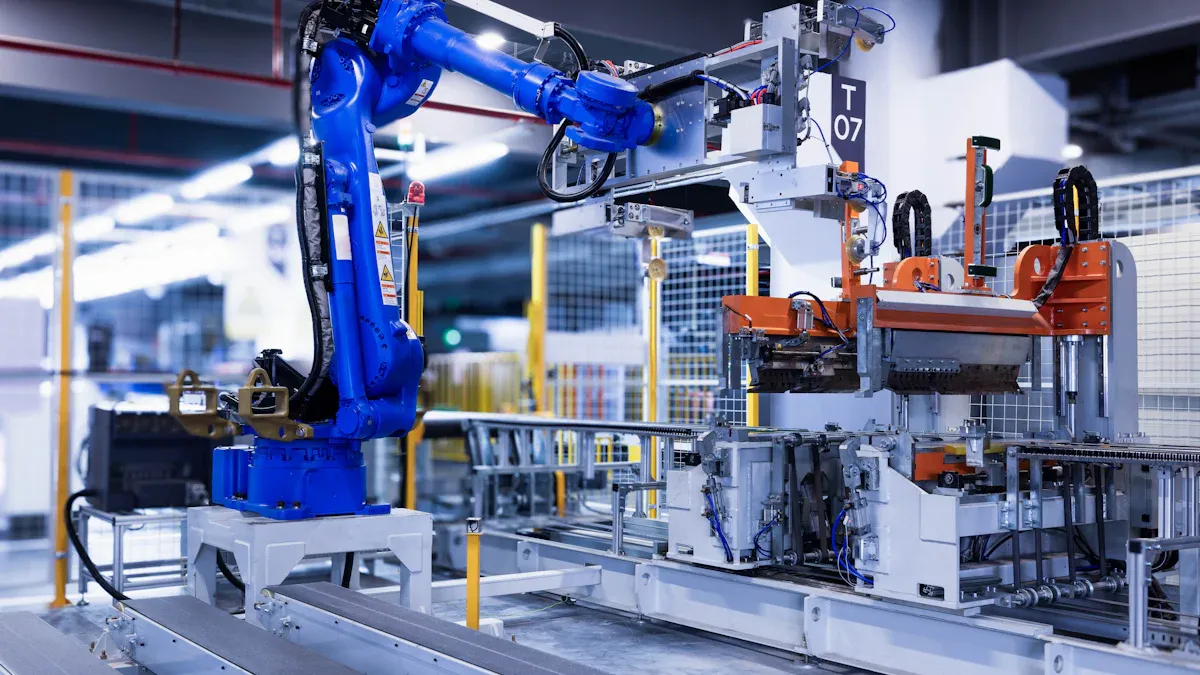

製造機をより軽い生産ラインに統合すると、運用効率が変わります。これらのマシンは、繰り返しタスクを自動化し、人間の労働制限を超える連続ワークフローを可能にします。その結果、工場は目撃します 生産量の増加と生産コストの削減。労働依存度の低下は貯蓄につながり、競争力のある価格設定を通じて消費者に利益をもたらす可能性があります。さらに、シームレスなマシン通信により精度が保証され、製品の品質と一貫性が向上します。このアプローチを採用することにより、製造業者は競争力のある軽量業界で長期的なスケーラビリティと信頼性に自分自身を位置付けています。

キーテイクアウト

- 機械を使用して物事をより速くすることは、時間とお金を節約するのに役立ちます。

- 新しいマシンは、正確な作業とチェックで製品の品質を向上させます。

- 問題を早期に修正すると、遅延が防止され、作業がスムーズに動作し続けます。

- 必要なものをチェックすると、マシンを最適に使用する場所を決定することができます。

- 適切なマシンを選択するということは、機能、コスト、使いやすさをチェックすることを意味します。

- 労働者をうまく訓練するのは、マシンの使用を改善し、間違いを減らすのに役立ちます。

- 物事がどのように機能するかを見ると、より良い結果を得るために何が改善できるかがわかります。

- 古いマシンと一緒に機能することを確認すると、問題が回避され、すべてがうまくいくのに役立ちます。

より軽い生産ラインを理解する

より軽い生産ラインの主要なコンポーネント

軽量生産ラインは、スムーズな動作と高品質の出力を確保するいくつかの重要なコンポーネントで構成されています。各要素は、製造プロセスで特定の役割を果たし、システムの全体的な効率に貢献しています。

- 機械の要件:特殊なマシンは、射出成形、アセンブリ、品質管理などのタスクを処理します。これらのマシンは、精度と高い再現性のために設計されています。

- 原材料:必須材料には、プラスチック樹脂、金属成分、可燃性ガスが含まれます。これらの入力の一貫した品質は、信頼できる製品パフォーマンスを保証します。

- ユーティリティ要件:運用上の安全性と効率を維持するには、信頼できる電源、圧縮空気システム、および換気が必要です。

- プラントレイアウトの考慮事項:最適化されたレイアウトにより、材料の取り扱い時間を最小限に抑え、さまざまな生産段階間のスムーズなワークフローを保証します。

- インフラストラクチャと人材のニーズ:保管施設やワークステーションなどの適切なインフラストラクチャが生産をサポートしています。熟練したオペレーターと技術者は、機械の操作とメンテナンスに不可欠です。

- 包装および輸送の要件:適切なパッケージは、輸送中にライターを保護しますが、効率的なロジスティクスにより、市場へのタイムリーな配信が保証されます。

これらのコンポーネントに加えて、 プロジェクト経済学 より軽い生産ラインの成功に重要な役割を果たします。資本支出(CAPEX)、営業支出(OPEX)、収入の予測などの要因を慎重に分析する必要があります。製造業者は、多くの場合、回収期間や純現在の価値(NPV)などのメトリックを通じて収益性を評価します。

従来の生産ラインにおける一般的な課題

従来の軽量生産ラインは、効率と収益性を妨げる可能性のあるいくつかの課題に直面しています。これらの問題は、多くの場合、時代遅れのプロセスと限られた自動化に起因します。

- 高い労働依存:手動操作では、ヒューマンエラーのリスクを高め、生産率を遅くします。この依存関係も人件費を引き上げ、全体的な収益性に影響を与えます。

- 一貫性のない製品品質:手動プロセスの変動性は、より軽い次元、アセンブリ、または機能の不一致につながる可能性があります。このような問題は、顧客満足度とブランドの評判に影響します。

- 頻繁なダウンタイム:古い機械には多くの場合、頻繁なメンテナンスが必要であり、計画外のダウンタイムにつながります。これにより、生産スケジュールが混乱し、注文の履行が遅れます。

- 非効率的なリソース利用:設計が不十分なワークフローとプラントレイアウトにより、材料とエネルギーが無駄になります。この非効率性により、運用コストが増加し、利益率が低下します。

- 限られたスケーラビリティ:従来の生産ラインは、変化する市場の需要に適応するのに苦労しています。生産を拡大するには、多くの場合、新しい機器とインフラストラクチャに多額の投資が必要です。

これらの課題に対処することは、より軽い生産業界で競争力を維持することを目指しているメーカーにとって重要です。高度な製造マシンを統合し、ワークフローを最適化することで、これらの問題の多くを解決し、効率と収益性の向上への道を開くことができます。

機械の製造と効率におけるその役割

何を作っているのですか?

機械を作る 製造プロセスを自動化および合理化するように設計された特殊な機器です。より軽い生産ラインのコンテキストでは、これらのマシンは、射出成形、アセンブリ、品質管理などのタスクを比類のない精度で処理します。彼らは、ロボット工学、人工知能(AI)、センサーベースのシステムなどの高度な技術を使用して、一貫したパフォーマンスと高品質の出力を確保しています。

歴史的に、製造マシンの進化は、技術の進歩によって形作られてきました。から 紀元前100年の抗キセラメカニズム 現代のAIを搭載したシステムにとって、これらの革新は製造に革命をもたらしました。たとえば、1920年代に電気機械装具の導入は、自動生産の基礎を築きました。今日、AI駆動型マシンは、リアルタイムの品質チェックを実行し、需要に基づいて操作を調整し、メンテナンスのニーズを予測し、最新の製造に不可欠なものにすることができます。

軽量生産で機械を製造する機能

機械を作ることは、より軽い生産ラインの効率を高める上で極めて重要な役割を果たします。それらの機能には次のものが含まれます。

- 自動アセンブリ:マシンは、より軽いコンポーネントを速度と精度で組み立て、ヒューマンエラーを減らし、均一性を確保します。

- 品質管理:AI搭載のシステムは、あらゆる段階で製品の品質を監視し、欠陥のないライターのみが市場に到達することを保証します。

- 予測メンテナンス:リアルタイムデータを分析することにより、マシンは潜在的な問題が故障につながる前に識別し、ダウンタイムを最小限に抑えます。

- プロセス最適化:マシンは生産速度を調整し、製品タイプを自動的にスイッチし、市場の需要に対する迅速な対応を可能にします。

- リソース管理:高度なシステムは、原材料の使用を最適化し、廃棄物を削減し、生産コストを削減します。

運用データはさらにその影響を示しています。例えば、 生産サイクルイベントは、リソースの利用を追跡します、センサーデータにより、機器の健康と製品の品質が保証されます。これらのメトリックは、運用上の卓越性を達成する上で機械を作ることの重要な役割を強調しています。

統合の利点

ダウンタイムの短縮

製造機をより軽い生産ラインに統合すると、ダウンタイムが大幅に短縮されます。 AI駆動型システムは、機器のパフォーマンスを継続的に監視し、障害に拡大する前に問題を特定します。予測メンテナンスにより、機械が動作し続けることが保証され、費用のかかる混乱が防止されます。業界のデータによると、総生産的メンテナンス(TPM)エクスペリエンスを実装する施設 50-80%故障が少ない、よりスムーズな運用と生産性の向上につながります。

精度が改善されました

複雑なタスクを自動化することにより、マシンを作ることは精度を高めます。 AIシステムは質の高いチェックを実行します 高速では、一貫した製品寸法と機能を確保します。このレベルの精度は、欠陥を最小限に抑え、顧客満足度を高めます。たとえば、general electricによる添加剤の使用 生産時間を50%の短縮 例外的な品質基準を維持しながら。このような進歩は、現代の製造における精度の重要性を強調しています。

スケーラビリティと柔軟性

製造マシンの統合により、メーカーは操作を効率的にスケーリングできます。これらのマシンは、需要の増加や新製品の設計の増加など、変化する生産要件に適応します。 AIシステムは、生産速度を自動的に調整して製品タイプを切り替えることができ、柔軟性を確保できます。この適応性は、メーカーが市場の動向に迅速に対応するようにしており、より軽い生産業界の競争力を維持しています。

ヒント:スケーラブルで柔軟な製造機に投資することで、動的市場での長期的な成長と回復力が保証されます。

製造マシンを統合する手順

現在の生産ラインのニーズの評価

製造機の統合は、既存の生産ラインの徹底的な評価から始まります。メーカーは、運用上のボトルネック、非効率性、および自動化を必要とする分野を評価する必要があります。このプロセスには、生産データの分析、繰り返しのタスクの特定、および品質管理の課題の特定が含まれます。

体系的なアプローチにより、統合が生産ラインの特定の要件と一致することが保証されます。研究 スマート製造プラットフォーム インテリジェントな監視およびメンテナンスプロトコルの重要性を強調しています。入力パラメーターに関連してプロセス出力を分析することにより、メーカーはワークフローを最適化し、機械の互換性を高めるテーラードモデルを開発できます。

さらに、機械学習アプリケーションは、生産ラインモニタリングに関する貴重な洞察を提供します。のレビュー 39の研究 一般的な生産ラインの問題を分類し、品質管理とリスク評価を改善するアルゴリズムを識別します。これらの調査結果は、生産ラインのニーズを評価し、統合を成功させるためのデータ分析の役割を強調しています。

ヒント:生産ラインの包括的な監査を実施することで、製造機が最大の効率を提供できる領域を製造業者が特定するのに役立ちます。

適切な製造マシンを選択します

適切な製造マシンを選択するには、技術的能力、費用対効果、使いやすさを慎重に検討する必要があります。製造業者は、各マシンが生産目標と運用要件とどのように整合するかを評価する必要があります。

業界のベンチマークと技術的評価は、意思決定のための構造化されたフレームワークを提供します。以下の表の概要を示します 考慮すべき重要な要因:

| 要素 | 説明 |

|---|---|

| 採用コスト | テクノロジーの実装に必要なコストとワークロードを評価します。予想される利益は、投資を正当化する必要があります。 |

| 脅威 | 健康、環境、法律、プライバシーの懸念など、新しいテクノロジーに関連するリスクを考慮してください。 |

| 能力 | テクノロジーが会社に可能にする新しい機能とその潜在的な利点を評価します。 |

| 使いやすさ | ユーザビリティが養子縁組率に大きく影響するため、テクノロジーの使用がどれほど簡単であるかを決定します。 |

製造業者は、スケーラビリティ、精度、信頼性を提供するマシンに優先順位を付ける必要があります。たとえば、Ningbo Jiuqi Technology Co.、Ltd。は、生産効率と安定したパフォーマンスを備えた機器の設計を専門としており、機械を最新の軽量生産ラインに最適にしています。

注記:既存のシステムとシームレスに統合するマシンを選択すると、互換性の問題が軽減され、よりスムーズな実装が保証されます。

自動化システムの実装

自動化システムは、製造機を生産ラインに統合する上で重要な役割を果たします。これらのシステムは、マシン間のシームレスな通信を可能にし、ワークフローを最適化し、全体的な効率を高めます。

さまざまな業界のケーススタディは、自動化の変革的影響を示しています。たとえば、バッテリーメーカーは金属プレートの移動を自動化し、人間工学に基づいた課題に対処し、運用効率を向上させました。同様に、粉末食品メーカーがスプレードライヤーシステムをアップグレードし、信頼性と柔軟性を高めました。これらの例は、生産目標を達成する上でカスタマイズされた自動化ソリューションの重要性を強調しています。

自動化システムを効果的に実装するには、メーカーは次のようにする必要があります。

- 明確なロードマップを開発します:統合目標、タイムライン、マイルストーンを定義します。

- 高度な技術を活用します:リアルタイムの監視と予測メンテナンスのために、AI駆動型システムを利用します。

- 互換性を確保します:混乱を避けるために、既存の機器を使用した自動化システムをテストします。

- パフォーマンスを監視します:分析を使用してシステムの効率を追跡し、改善のための領域を特定します。

ヒント:経験豊富な自動化コンサルタントとの協力は、実装プロセスを合理化し、最適な結果を確実にすることができます。

トレーニングスタッフと監視パフォーマンス

機械をより軽い生産ラインに製造する効果的な統合には、単なる高度なテクノロジー以上のものが必要です。適切に訓練されたスタッフと堅牢なパフォーマンス監視システムは、効率を最大化し、長期的な成功を確保するために不可欠です。従業員は、エラーとダウンタイムを最小限に抑えるために、これらのマシンの操作、維持、トラブルシューティングの方法を理解する必要があります。

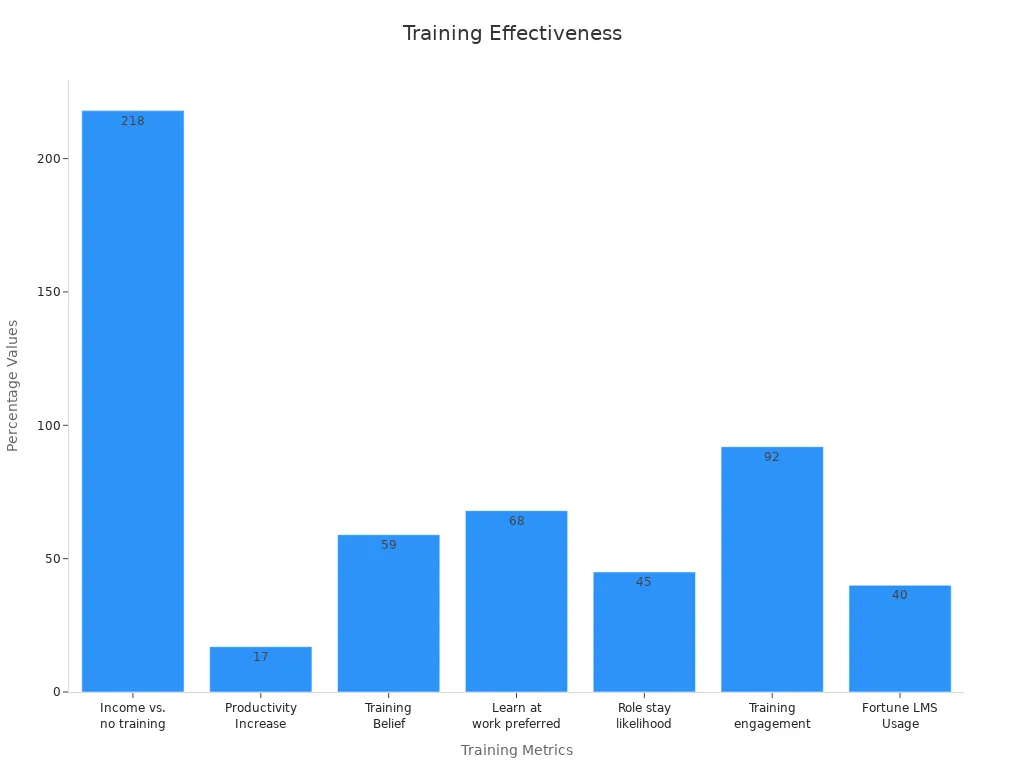

スタッフトレーニングの重要性

トレーニングは、従業員に新しいテクノロジーやワークフローに適応するために必要なスキルを装備しています。自信と能力を促進し、オペレーターが複雑な機械を簡単に処理できるようにします。研究は、包括的なトレーニングプログラムを持つ企業が経験することを示しています 218%従業員あたりの収入の増加 ないものと比較して。さらに、生産性は増加します 17% 従業員が適切なトレーニングを受けるとき。

注記:トレーニングは個々のパフォーマンスを向上させるだけでなく、全体的な組織の成長にも貢献します。

適切に構造化されたトレーニングプログラムには、以下を含める必要があります。

- 実践的な学習:実際のセッションにより、従業員は機械操作に慣れることができます。

- 理論的知識:マシン機能の背後にある原則を理解することは、トラブルシューティングに役立ちます。

- 継続的な開発:定期的な更新により、従業員は最新の進歩について情報を提供し続けます。

継続的な改善のためのパフォーマンスの監視

パフォーマンス監視により、マシンと従業員の両方が最適なレベルで動作することが保証されます。高度な監視システムは、生産速度、エラー率、機械の健康などの主要なメトリックを追跡します。これらの洞察は、改善の領域を特定し、意思決定を導くのに役立ちます。

最近の調査ではそれが明らかになりました 従業員の92% トレーニングは、雇用の関与にプラスの影響を与えると信じています 45% 開発の機会が提供されれば、役割にとどまる可能性が高くなります。これは、トレーニングをパフォーマンス監視と組み合わせて、熟練した労働者を維持し、運用効率を維持することの重要性を強調しています。

追跡する重要なメトリック

監視システムは、パフォーマンスを効果的に評価するために、次のメトリックに焦点を当てる必要があります。

- マシン利用率:マシンがどれだけ効率的に使用されているかを測定します。

- エラー率:ターゲットトレーニングを通じて対処する繰り返しの問題を特定します。

- 従業員の生産性:個々の出力への個々の貢献を評価します。

- ダウンタイム分析:遅延の原因を特定し、是正措置を実装します。

以下の表は、従業員のパフォーマンスに対するトレーニングと監視の影響を強調しています。

| 統計 | 価値 |

|---|---|

| トレーニングプログラムを備えた従業員あたりの収入vs.なし | 218%高 |

| 適切なトレーニングで生産性の向上 | 17%生産性 |

| トレーニングがパフォーマンスを向上させると信じる従業員 | 59% |

| 従業員は、キャリアの進歩の機会に満足しています | 33%未満 |

| 職場で学ぶことを好む従業員 | 68% |

| トレーニングで職に留まる可能性があります | 45%可能性が高い |

| 開発の機会が与えられた場合に辞めない従業員 | 90%以上 |

| トレーニングが雇用の関与にプラスの影響を与えると考える従業員 | 92% |

| 学習管理システムを使用したフォーチュン500企業 | 40% |

| 正式なトレーニングを通じて、仕事で学んだスキル | 70%ジョブ、10%フォーマル |

学習の文化を構築する

組織は、継続的な学習と開発を重視する文化を育成する必要があります。これには次のことが含まれます。

- フィードバックを奨励します:定期的なフィードバックセッションは、従業員が改善のための強みと領域を特定するのに役立ちます。

- リソースを提供します:学習資料とツールへのアクセスにより、従業員は効果的に熟成できるようになります。

- 成果を認識します:マイルストーンを祝うと、従業員がさらに優れているようになります。

トレーニングとパフォーマンスの監視に優先順位を付けることで、メーカーは労働力の可能性を最大限に発揮し、機械をより軽い生産ラインに製造するシームレスな統合を実現できます。

統合の課題を克服します

互換性の問題に対処します

製造機を既存の軽量生産ラインに統合することは、多くの場合、互換性の課題を提示します。これらの問題は、新しい機器がレガシーシステムと一致しない場合に発生し、非効率性や混乱につながります。メーカーは、シームレスな統合を確保するために戦略的アプローチを採用する必要があります。

互換性の問題に対処するための重要な戦略には次のものがあります。

- 文化的整合性:古いシステムと新しいシステム間の運用慣行とワークフローを調整すると、摩擦が最小限に抑えられます。

- 技術統合:ソフトウェアとハードウェアシステムが通信することにより、データの損失または運用遅延を効果的に防止することが保証されます。

- 労働力の統合:新しいマシンを操作および維持するための従業員のトレーニングは、自信を促進し、変化に対する抵抗を減らします。

- 顧客維持:移行中に一貫した製品品質を維持することは、顧客満足度と忠誠心を保護します。

- 法的および規制上のコンプライアンス:業界の基準と規制を順守することで、潜在的な法的合併症が回避されます。

これらの戦略に優先順位を付けることにより、メーカーはリスクを軽減し、スムーズな移行を達成できます。たとえば、Ningbo Jiuqi Technology Co.、Ltd。は、互換性が高い機器を設計し、統合中の最小限の混乱を確保します。

ヒント:統合前に互換性監査を実施すると、潜在的な競合を特定し、ターゲットを絞ったソリューションを開発することができます。

適切なメンテナンスを確保します

適切なメンテナンスは、マシンを製造するパフォーマンスを維持するために重要です。メンテナンスを無視すると、頻繁な故障、効率の低下、および運用コストの増加につながる可能性があります。メーカーは、最適な機械の動作を確保するために、予測と予防保守プロトコルの組み合わせを実装する必要があります。

効果的なメンテナンス戦略には次のものがあります。

- 予測メンテナンス:利用 IoTセンサー 温度や圧力などのパラメーターを監視するための機械学習アルゴリズム。このアプローチは、リアルタイムおよび履歴データに基づいて潜在的な障害を予測します。

- 予防保守:機械の寿命とパフォーマンスを向上させるための定期的なメンテナンスアクティビティのスケジュール。

- 継続的な監視:マシン監視システムからのデータをクラウドまたはエッジコンピューティングプラットフォームに統合して、リアルタイム分析を行います。

- デジタル双子:マシン操作をシミュレートして、生産を混乱させることなく脆弱性とテストソリューションを特定します。

これらの戦略は、ダウンタイムを短縮するだけでなく、機器の寿命を延ばします。たとえば、IoT対応センサーは早期に異常を検出でき、技術者がエスカレートする前に問題に対処できるようになります。

注記:高度な監視システムへの投資は、タイムリーなメンテナンスアクションを保証し、予期しない混乱を最小限に抑えます。

コストとROIの期待の管理

コスト管理とROIの期待は、製造マシンの統合の成功に極めて重要な役割を果たします。製造業者は、長期的な収益性を確保するために、統合の財政的意味を評価する必要があります。いくつかの方法論がこのプロセスを導きます:

| 方法論 | 説明 |

|---|---|

| アクティビティベースのコスト(ABC) | オーバーヘッドコストを特定のアクティビティに割り当て、オーバーヘッド集約型の運用に関する洞察を提供します。 |

| ライフサイクルコスト(LCC) | プロジェクトや製品の存続期間にわたる総コストを考慮し、長期的なコストへの影響を強調します。 |

| シナリオ分析 | さまざまな将来の州の下でのコストを評価し、さまざまなリスクイベントの経済的影響を理解するのに役立ちます。 |

| 正味現在価値(NPV) | 将来のキャッシュフローの現在価値を定量化し、予測される収益が予想されるコストを超えるかどうかを示します。 |

| 内部収益率(IRR) | 投資のNPVがゼロに等しい割引率を決定し、投資を比較するのに役立ちます。 |

| 費用便益分析(CBA) | 直接的なコストと間接コストを、特に大規模なプロジェクトに役立つと予想される利益と比較します。 |

製造業者は、これらの方法論を使用して、統合プロジェクトの財政的実行可能性を評価する必要があります。たとえば、NPVとIRRの計算は、投資が長期的なビジネス目標と一致するかどうかを判断するのに役立ちます。

ヒント:コストメトリックとROIを定期的にレビューすることで、統合の取り組みが財政的に持続可能なままであることが保証されます。

互換性の問題に対処し、適切なメンテナンスを確保し、コストを効果的に管理することにより、メーカーは統合の課題を克服し、生産ラインの最大限の可能性を解き放つことができます。

実世界のアプリケーション

より軽い生産ラインでの統合の成功

機械をより軽い生産ラインに製造することの成功した統合は、高度な製造技術の変革の可能性を示しています。これらのシステムを採用する企業は、多くの場合、効率、品質、および費用対効果の測定可能な改善を達成します。いくつかの業界ケーススタディは、シームレスな統合の利点を強調しています。

- 押出機マシンコントロールパネルは、OEMクライアントのエネルギー効率と生産出力の増加を強化しました。

- 柔軟なコントロールが標準化されています 1,000を超える一意の溶接レシピ、生産速度と一貫性を大幅に改善します。

- 自動誘導車両(AGV)ソリューション、手動介入の減少、サイクル時間の加速、運用コストの削減など、シームレスな倉庫自動化が含まれます。

これらの例は、運用上の卓越性を達成する上で、カスタマイズされたソリューションの重要性を強調しています。たとえば、シニア航空宇宙AMTを活用して機械の可視性を活用して、機械加工操作を最適化し、コスト管理の向上と製品の品質が向上します。同様に、MOGAはCNCマシンのデータ透明度を向上させ、より効率的なワークフローとより高い生産性を可能にしました。

より軽い生産業界では、Ningbo Jiuqi Technology Co.、Ltd。などの企業が、高い再現性と安定したパフォーマンスを備えた機器を設計することにより、統合の成功を例示しています。彼らのソリューションにより、メーカーは運用を合理化し、無駄を減らし、市場の需要を正確に満たすことができます。

ヒント:企業は、自動化の利点を最大化するために、特定の生産目標と一致するシステムの統合に焦点を当てる必要があります。

非効率的な統合からのレッスン

統合が成功すると大きな利点が得られますが、非効率的な実装は費用のかかるset折につながる可能性があります。過去の失敗からの教訓は、メーカーが一般的な落とし穴を避けるために対処しなければならない重要な要因を明らかにしています。

- 明確なビジネス目標から始めます。テクノロジーを斬新に採用するのではなく、特定の効率指標に焦点を当てた企業は、より良い結果を達成します。

- 安全なエグゼクティブスポンサーシップ。強力なリーダーシップサポートを持つプロジェクトはそうです 成功する可能性が2.5倍 それのないものより。

- 変更管理に投資します。プロジェクト予算の少なくとも15%を変更に割り当てることにより、管理の変更により、採用率が高くなり、移行がスムーズになります。

- 迅速な勝利と長期的な計画のバランス。効果的な統合は、持続的な成長の能力を構築しながら、90日以内に測定可能な利益をもたらします。

- データの品質を優先します。分析を実装する前に堅牢なデータガバナンスを確立すると、結果を達成するのに必要な時間が半分に減ります。

たとえば、新しいシステムをレガシー機器と整列させなかった組織は、運用上の混乱とダウンタイムの増加を経験しました。他の人々は、スタッフのトレーニングの重要性を過小評価し、高度な技術の抵抗と十分な活用につながりました。

これらの課題から学ぶことにより、メーカーはリスクを軽減し、統合を成功させるための戦略を開発できます。明確な目的、リーダーシップサポート、および堅牢なトレーニングプログラムを組み合わせた積極的なアプローチは、潜在的な障害を成長の機会に変えることができます。

注記:プロセスの早い段階で統合の課題に対処することは、混乱を最小限に抑え、投資収益率を最大化します。

より軽い生産ラインの革新

高度な自動化技術

高度な自動化技術は、効率、精度、およびスケーラビリティを向上させることにより、より軽い生産ラインに革命をもたらしています。これらのテクノロジーは、ロボット工学、人工知能(AI)、およびIoT対応システムを活用して、製造プロセスを合理化します。たとえば、テスラのギガファクトリーは、自動化の変革力を実証し、達成 生産効率が最大400%増加します。同様に、ドイツのシーメンスのアンバーグ工場では、毎年何百万もの欠陥のない製品を生産しており、高レベルの自動化の信頼性を示しています。

より軽い業界では、自動化技術により、アセンブリ、リアルタイムの品質管理、予測メンテナンスが高速化されます。これらの進歩は、一貫した製品の品質を確保しながら、ダウンタイムと運用コストを削減します。コンポーネントアセンブリなどの反復タスクのロボット工学の統合により、ヒューマンエラーが最小限に抑えられ、生産サイクルが加速されます。さらに、AI駆動型のシステムは、リソースの利用を最適化し、廃棄物を減らし、持続可能性を改善します。

環境にやさしい補充可能なライターに対する需要の高まりは、自動化の重要性をさらに強調しています。これらの技術を採用することにより、メーカーは競争力のある価格設定を維持しながら、高品質で持続可能な製品に対する市場の需要を満たすことができます。

機械通信システムの傾向

マシン通信システムは、最新の生産ラインのバックボーンであり、相互接続されたデバイス間のシームレスなデータ交換を可能にします。産業コミュニケーション市場、 2023年に137.97億米ドルの価値があります、2024年から2032年まで6.8%のCAGRで成長すると予測されています。この成長は、IoT、AI、高度な分析などの業界4.0テクノロジーの採用の増加を反映しています。

IoTデバイスと5Gテクノロジーは、通信効率と応答性を高める上で極めて重要です。これらの進歩により、リアルタイムの監視、予測分析、自動化された意思決定が可能になり、ダウンタイムの削減、運用上の俊敏性が向上します。クラウドコンピューティングは、スケーラブルなストレージとリアルタイムデータアクセスを提供することにより、これらのシステムをさらにサポートします。

ただし、最新の通信システムとレガシー機器を統合することは依然として課題です。サイバーセキュリティへの投資は、データの整合性を確保し、潜在的な脅威から保護するために不可欠です。これらの課題に対処することにより、メーカーは機械通信システムの最大限の可能性を解き放ち、より軽い生産ラインの革新と効率を促進できます。

より軽い生産効率の将来

より軽い生産効率の未来は、技術の進歩、市場の拡大、戦略的投資にあります。予測は、都市化、可処分所得の高まり、持続可能な製品に対する消費者の関心の向上に牽引されて、より軽い業界の重要な成長機会を示しています。たとえば、防風型軽量市場は、2023年の12億米ドルから2032年までに約18億米ドルに成長すると予想されており、4.5%のCAGRを反映しています。

USB接続、タッチイグニッション、ソーラー駆動のライターなどの技術革新は、技術に精通した消費者ベースに対応しています。これらの機能は、製品機能を強化するだけでなく、贅沢品やカスタムメイドのライターに対する需要の高まりにも合わせています。 新製品開発へのR&D投資の増加 この傾向をさらにサポートし、メーカーがニッチセグメントを探索し、市場の存在を拡大できるようにします。

特にキャンプやハイキングなどの屋外アクティビティのためのライターの拡大アプリケーションベースは、耐久性のある信頼性の高い製品の必要性を強調しています。これらの分野に焦点を当てることにより、メーカーはダイナミックな市場での長期的な成長と回復力のために自分自身を位置付けることができます。

ヒント:高度な技術と持続可能な慣行への投資により、製造業者は業界の動向に先んじて滞在し、進化する消費者の期待に応えます。

製造機をより軽い生産ラインに統合すると、製造効率が変わります。これらのシステムは、ワークフローを合理化し、運用コストを削減し、製品の品質を向上させます。定量化可能な利点には、 18%機器の有効性の増加、労働生産性の12%改善、および計画外の停止の25%の減少。中規模のメーカーは、年間収益が$320万の増加を報告し、メンテナンスコストは最大23%減少します。

| 特典の説明 | メトリック |

|---|---|

| 全体的な機器の有効性の向上 | 18% |

| 労働生産性の改善 | 12% |

| 計画外の機械停止の削減 | 25% |

| 中規模のメーカーの年間収益の増加 | $320万 |

| メンテナンスコストの削減 | 14-23% |

| エネルギー消費の減少 | 18% |

| 原料廃棄物の減少 | 12% |

| データイニシアチブに関する平均ROI | 147% |

| データイニシアチブの回収期間 | 12〜18ヶ月 |

製造業者は、生産ラインを評価して、非効率性を特定し、統合の機会を調査する必要があります。高度な技術を採用することにより、スケーラビリティ、精度、および持続可能性を実現し、より軽い生産業界での長期的な競争力を確保できます。

よくある質問

1.マシンをより軽い生産ラインに統合することの重要な利点は何ですか?

製造マシンを統合すると、効率が向上し、ダウンタイムが減り、製品の品質が向上します。また、スケーラビリティと柔軟性を可能にし、メーカーが市場の需要に適応できるようにします。これらのシステムは、リソースの利用を最適化し、生産コストを削減し、収益性を高めます。

2。メーカーは、新しい製造機と既存のシステムとの互換性をどのように保証できますか?

製造業者は、統合前に互換性監査を実施する必要があります。このプロセスは、潜在的な競合を特定し、新規システムとレガシーシステム間のシームレスなコミュニケーションを保証します。 Ningbo Jiuqi Technology Co.、Ltd。などの経験豊富な機器プロバイダーと提携することで、このプロセスを簡素化できます。

3.統合プロセスでスタッフのトレーニングはどのような役割を果たしますか?

スタッフのトレーニングにより、従業員は新しいマシンの操作と維持方法を理解します。エラーを最小限に抑え、ダウンタイムを減らし、自信を促進します。よく訓練された労働力は、統合の利点を最大化し、長期的な運用の成功をサポートします。

4.より軽い生産におけるマシンの製造はどのように持続可能性に貢献しますか?

機械の製造リソースの使用を最適化し、原材料の廃棄物とエネルギー消費を削減します。高度なシステムは、持続可能な製品に対する消費者の需要に合わせて、環境に優しいライターの生産をサポートしています。

5.予測メンテナンスとは何ですか?なぜそれが重要なのですか?

予測メンテナンスは、IoTセンサーとデータ分析を使用して、障害が発生する前に潜在的な問題を特定します。このアプローチは、計画外のダウンタイムを最小限に抑え、機器の寿命を延長し、メンテナンスコストを削減します。

6.メーカーは、マシンを統合するROIをどのように計算できますか?

メーカーは、正味現在価値(NPV)や内部収益率(IRR)などの方法を使用できます。これらのツールは、生産性の向上、コストの削減、長期的な収益性などの要因を考慮して、統合の経済的利益を評価します。

7.より軽い生産ラインの未来を形成している傾向は何ですか?

主要な傾向には、高度な自動化技術、IoT対応システム、AI駆動型の品質制御が含まれます。これらのイノベーションは、効率、精度、およびスケーラビリティを向上させ、進化する市場の需要を満たすためにメーカーを配置します。

8. Ningbo Jiuqi Technology Co.、Ltd。は、より軽いメーカーをどのようにサポートしていますか?

Ningbo Jiuqi Technology Co.、Ltd。は、効率、信頼性、使いやすさのために設計された高性能製造マシンを提供しています。彼らのソリューションは、メーカーが運用を合理化し、コストを削減し、一貫した製品品質を達成するのに役立ちます。

ヒント:生産ラインのパフォーマンスを定期的にレビューすることで、統合システムが最大の効率を提供し続けることが保証されます。