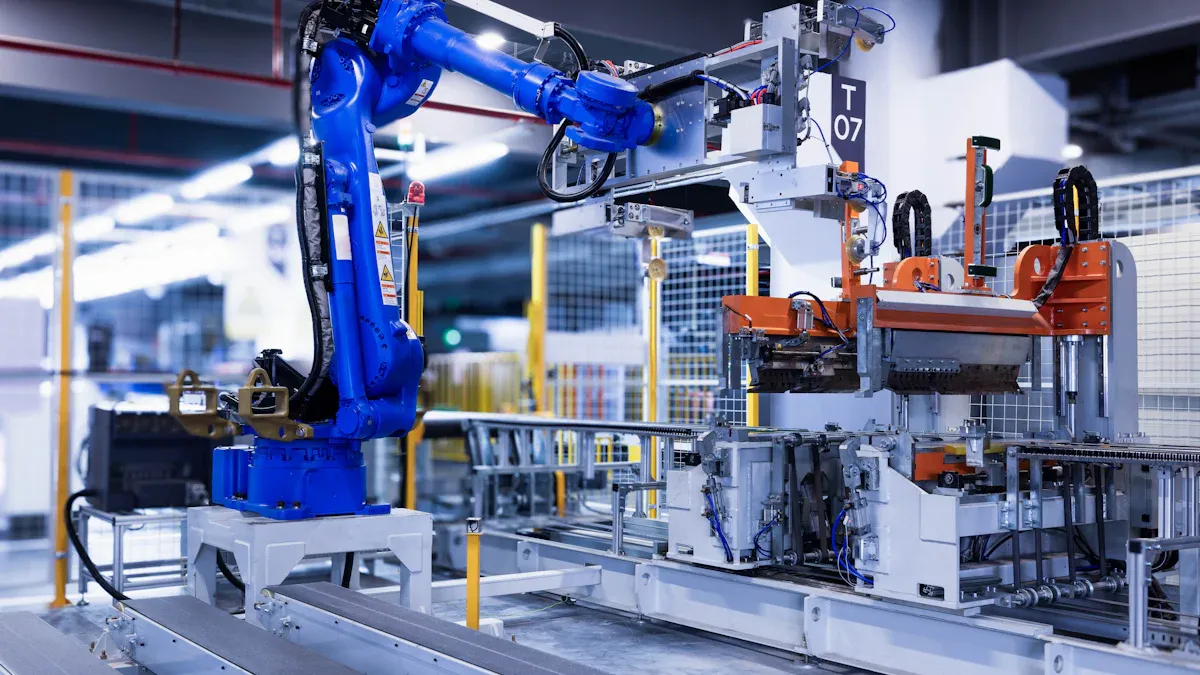

Integracja tworzenia maszyn w lżejszą linię produkcyjną przekształca wydajność operacyjną. Maszyny te automatyzują powtarzające się zadania, umożliwiając ciągłe przepływy pracy przekraczające ograniczenia pracy ludzkiej. W rezultacie fabryki są świadkami Zwiększone produkcje i obniżone koszty produkcji. Niższe uzależnienie od pracy prowadzi do oszczędności, które mogą przynieść korzyści konsumentom poprzez konkurencyjne ceny. Ponadto bezproblemowa komunikacja maszynowa zapewnia precyzję, zwiększenie jakości i spójności produktu. Przyjmując to podejście, producenci pozycjonują się w zakresie długoterminowej skalowalności i niezawodności w konkurencyjnym przemyśle lżejszym.

Kluczowe wyniki

- Korzystanie z maszyn do przyspieszania rzeczy pomaga zaoszczędzić czas i pieniądze.

- Nowe maszyny poprawiają jakość produktu dzięki dokładnej pracy i kontroli.

- Wczesne rozwiązanie problemów zapobiega opóźnieniu i utrzymuje płynną pracę.

- Sprawdzanie potrzebnych pomaga zdecydować, gdzie najlepiej korzystać z maszyn.

- Wybór odpowiednich maszyn oznacza sprawdzenie ich funkcji, kosztów i łatwości użytkowania.

- Szkolenie dobrze pomaga im lepiej korzystać z maszyn i popełniać mniej błędów.

- Obserwowanie, jak sprawy działają, pokazuje, co można poprawić, aby uzyskać lepsze wyniki.

- Upewnienie się, że nowe maszyny działają ze starymi, pozwalają uniknąć problemów i pomaga wszystko dobrze działać.

Zrozumienie lżejszej linii produkcyjnej

Kluczowe elementy lżejszej linii produkcyjnej

Lżejsza linia produkcyjna składa się z kilku krytycznych komponentów, które zapewniają płynne operacje i wysokiej jakości wyjście. Każdy element odgrywa szczególną rolę w procesie produkcyjnym, przyczyniając się do ogólnej wydajności systemu.

- Wymagania maszyn: Specjalistyczne maszyny obsługują zadania, takie jak formowanie wtryskowe, montaż i kontrola jakości. Maszyny te są przeznaczone do precyzji i wysokiej powtarzalności.

- Surowce: Niezbędne materiały obejmują plastikowe żywice, elementy metalowe i gazy łatwopalne. Spójna jakość tych danych wejściowych zapewnia niezawodną wydajność produktu.

- Wymagania użyteczności: Niezbędne zasilanie, kompresowane systemy powietrza i wentylacja są niezbędne do utrzymania bezpieczeństwa i wydajności operacyjnej.

- Rozważania dotyczące układu roślin: Zoptymalizowany układ minimalizuje czas obsługi materiałów i zapewnia płynny przepływ pracy między różnymi etapami produkcji.

- Potrzeby infrastruktura i siły roboczej: Odpowiednia infrastruktura, taka jak magazyn i stacje robocze, wspiera produkcję. Wykwalifikowani operatorzy i technicy są niezbędne do obsługi i konserwacji maszyn.

- Wymagania dotyczące pakowania i transportu: Właściwe opakowanie chroni zapalniczki podczas tranzytu, a wydajna logistyka zapewnia terminową dostawę na rynki.

Oprócz tych komponentów, Ekonomia projektu Odgrywać istotną rolę w sukcesie lżejszej linii produkcyjnej. Czynniki takie jak wydatki inwestycyjne (CAPEX), wydatki operacyjne (OPEX) i prognozy dochodów należy dokładnie przeanalizować. Producenci często oceniają rentowność za pomocą wskaźników takich jak okres zwrotu i wartość netto (NPV).

Wspólne wyzwania w tradycyjnych liniach produkcyjnych

Tradycyjne lżejsze linie produkcyjne stoją przed kilkoma wyzwaniami, które mogą utrudniać wydajność i rentowność. Problemy te często wynikają z przestarzałych procesów i ograniczonej automatyzacji.

- Wysoka zależność pracy: Operacje ręczne zwiększają ryzyko błędu ludzkiego i spowalniają wskaźniki produkcji. Zależność ta zwiększa również koszty pracy, wpływając na ogólną rentowność.

- Niezgodna jakość produktu: Zmienność procesów ręcznych może prowadzić do niespójności w lżejszych wymiarach, montażu lub funkcjonalności. Takie problemy wpływają na zadowolenie klientów i reputację marki.

- Częste przestoje: Starsze maszyny często wymagają częstej konserwacji, co prowadzi do nieplanowanych przestojów. To zakłóca harmonogramy produkcji i opóźnia spełnienie zamówień.

- Nieefektywne wykorzystanie zasobów: Źle zaprojektowane przepływy pracy i układy roślin powodują zmarnowane materiały i energię. Ta nieefektywność zwiększa koszty operacyjne i zmniejsza marginesy zysku.

- Ograniczona skalowalność: Tradycyjne linie produkcyjne walczą o dostosowanie się do zmieniających się wymagań rynku. Zwiększenie produkcji często wymaga znacznych inwestycji w nowy sprzęt i infrastrukturę.

Rozwiązanie tych wyzwań ma kluczowe znaczenie dla producentów mających na celu pozostanie konkurencyjnym w lżejszej branży produkcyjnej. Integracja zaawansowanych maszyn do tworzenia i optymalizację przepływów pracy może rozwiązać wiele z tych problemów, torując drogę dla lepszej wydajności i rentowności.

Tworzenie maszyn i ich roli w wydajności

Co to są maszyny?

Tworzenie maszyn są specjalistycznym sprzętem zaprojektowanym do automatyzacji i usprawnienia procesów produkcyjnych. W kontekście lżejszej linii produkcyjnej maszyny te obsługują zadania, takie jak formowanie wtryskowe, montaż i kontrola jakości z niezrównaną precyzją. Działają przy użyciu zaawansowanych technologii, w tym robotyki, sztucznej inteligencji (AI) i systemów opartych na czujnikach, aby zapewnić spójną wydajność i wysokiej jakości wyjście.

Historycznie ewolucja tworzenia maszyn została ukształtowana przez postęp technologiczny. Z Mechanizm Antikythera w 100 pne W nowoczesnych systemach napędzanych AI innowacje te zrewolucjonizowały produkcję. Na przykład wprowadzenie elektromechanicznych arytmometrów w latach dwudziestych położyło podstawę do zautomatyzowanej produkcji. Obecnie maszyny oparte na AI mogą wykonywać kontrole jakości w czasie rzeczywistym, dostosowywać operacje na podstawie popytu i przewidywać potrzeby konserwacyjne, co czyni je niezbędnymi w nowoczesnej produkcji.

Funkcje tworzenia maszyn w jaśniejszej produkcji

Tworzenie maszyn odgrywa kluczową rolę w zwiększaniu wydajności lżejszych linii produkcyjnych. Ich funkcje obejmują:

- Zautomatyzowany montaż: Maszyny składają lżejsze komponenty z prędkością i dokładnością, zmniejszając błąd ludzki i zapewniając jednolitość.

- Kontrola jakości: Systemy napędzane AI monitoruje jakość produktu na każdym etapie, zapewniając, że tylko wolne od wady zapalnice dotrą na rynek.

- Konserwacja predykcyjna: Analizując dane w czasie rzeczywistym, maszyny identyfikują potencjalne problemy, zanim doprowadzą do awarii, minimalizując przestoje.

- Optymalizacja procesu: Maszyny automatycznie dostosowują prędkości produkcji i przełączają typy produktów, umożliwiając szybkie reakcje na wymagania rynkowe.

- Zarządzanie zasobami: Zaawansowane systemy optymalizują stosowanie surowców, zmniejszając odpady i obniżając koszty produkcji.

Dane operacyjne dodatkowo ilustrują ich wpływ. Na przykład, Wydarzenia cyklu produkcyjnego śledzenia zasobów, podczas gdy dane dotyczące czujników zapewniają zdrowie sprzętu i jakość produktu. Te wskaźniki podkreślają kluczową rolę w tworzeniu maszyn w osiąganiu doskonałości operacyjnej.

Korzyści z integracji

Skrócony przestoje

Integracja tworzenia maszyn z lżejszą linią produkcyjną znacznie zmniejsza przestoje. Systemy oparte na AI stale monitorują wydajność sprzętu, identyfikując problemy przed eskalacją w niepowodzeniach. Konserwacja predykcyjna zapewnia, że maszyny pozostają działające, zapobiegając kosztownym zakłóceniu. Według danych branżowych obiekty wdrażające całkowitą konserwację produktywną (TPM) 50-80% mniej awarii, prowadząc do gładszych operacji i wyższej wydajności.

Poprawa precyzji

Tworzenie maszyn zwiększają precyzję poprzez automatyzację złożonych zadań. Systemy AI wykonują kontrole jakości Przy dużych prędkościach, zapewniając spójne wymiary i funkcjonalność produktu. Ten poziom dokładności minimalizuje wady i zwiększa zadowolenie klienta. Na przykład wykorzystanie produkcji przyrostowej przez General Electric Zmniejszone czasy produkcji o 50% zachowując wyjątkowe standardy jakości. Takie postępy podkreślają znaczenie precyzji we współczesnej produkcji.

Skalowalność i elastyczność

Integracja tworzenia maszyn umożliwia producentom efektywną skalowanie operacji. Maszyny te dostosowują się do zmieniających się wymagań produkcyjnych, takich jak zwiększony popyt lub nowe projekty produktów. Systemy AI mogą automatycznie dostosowywać prędkości produkcji i przełączać się między typami produktów, zapewniając elastyczność. Ta zdolność adaptacyjna pozycjonuje producentów do szybkiego reagowania na trendy rynkowe, utrzymując przewagę konkurencyjną w lżejszej branży produkcyjnej.

wskazówka: Inwestowanie w skalowalne i elastyczne maszyny do tworzenia zapewnia długoterminowy wzrost i odporność na dynamicznym rynku.

Kroki w celu integracji maszyn do tworzenia

Ocena obecnych potrzeb linii produkcyjnej

Integracja maszyn do tworzenia zaczyna się od dokładnej oceny istniejącej linii produkcyjnej. Producenci muszą oceniać wąskie gardła, nieefektywność i obszary wymagające automatyzacji. Proces ten polega na analizie danych produkcyjnych, identyfikacji powtarzających się zadań i wskazywaniu wyzwań związanych z kontrolą jakości.

Systematyczne podejście zapewnia, że integracja jest zgodna z konkretnymi wymaganiami linii produkcyjnej. Badania Inteligentne platformy produkcyjne podkreśla znaczenie inteligentnych protokołów monitorowania i konserwacji. Analizując wyniki procesów w odniesieniu do parametrów wejściowych, producenci mogą opracować dostosowane modele, które optymalizują przepływy pracy i zwiększają kompatybilność maszyn.

Ponadto aplikacje do uczenia maszynowego zapewniają cenny wgląd w monitorowanie linii produkcyjnych. Przegląd 39 badań Kategoryzuje wspólne problemy z linią produkcyjną i identyfikuje algorytmy, które poprawiają kontrolę jakości i ocenę ryzyka. Odkrycia te podkreślają rolę analizy danych w ocenie potrzeb linii produkcyjnych i zapewnianiu pomyślnej integracji.

wskazówka: Przeprowadzenie kompleksowego audytu linii produkcyjnej pomaga producentom zidentyfikować obszary, w których tworzenie maszyn może zapewnić maksymalną wydajność.

Wybór odpowiednich maszyn do tworzenia

Wybór właściwych maszyn do tworzenia wymaga starannego rozważenia możliwości technicznych, opłacalności i użyteczności. Producenci muszą ocenić, w jaki sposób każda maszyna jest zgodna z ich celami produkcyjnymi i wymaganiami operacyjnymi.

Benchmarki branżowe i oceny techniczne stanowią ustrukturyzowane ramy dla podejmowania decyzji. Poniższa tabela przedstawia Kluczowe czynniki do rozważenia:

| Czynnik | Opis |

|---|---|

| Koszt adopcji | Oceń koszty i obciążenie wymagane do wdrożenia technologii. Oczekiwane korzyści muszą uzasadniać inwestycję. |

| Zagrożenie | Rozważ ryzyko związane z nowymi technologiami, w tym problemami zdrowotnymi, środowiskowymi, prawnymi i prywatnością. |

| Zdolność | Oceń, jakie nowe możliwości umożliwia firmie i jej potencjalne korzyści. |

| Użyteczność | Określ, jak łatwa jest wykorzystanie technologii, ponieważ użyteczność znacząco wpływa na wskaźniki adopcji. |

Producenci powinni priorytetowo traktować maszyny, które oferują skalowalność, precyzję i niezawodność. Na przykład Ningbo Jiuqi Technology Co., Ltd. specjalizuje się w projektowaniu sprzętu o wysokiej wydajności produkcji i stabilnej wydajności, dzięki czemu ich maszyny są idealne do nowoczesnych lżejszych linii produkcyjnych.

notatka: Wybór maszyn, które bezproblemowo integrują się z istniejącymi systemami, zmniejsza problemy z kompatybilnością i zapewnia płynniejszą implementację.

Wdrażanie systemów automatyzacji

Systemy automatyzacji odgrywają kluczową rolę w integracji tworzenia maszyn do linii produkcyjnych. Systemy te umożliwiają bezproblemową komunikację między maszynami, optymalizują przepływy pracy i zwiększają ogólną wydajność.

Studia przypadków różnych branż wykazują transformacyjny wpływ automatyzacji. Na przykład producent akumulatorów zautomatyzował transfer płytek metalicznych, zajmując się ergonomicznymi wyzwaniami i poprawą wydajności operacyjnej. Podobnie producent sproszkowanej żywności ulepszył swój system suszarki w sprayu, zwiększając niezawodność i elastyczność. Przykłady te podkreślają znaczenie dostosowanych rozwiązań automatyzacji w osiąganiu celów produkcyjnych.

Aby skutecznie wdrożyć systemy automatyzacji, producenci powinni:

- Opracuj wyraźną mapę drogową: Zdefiniuj cele integracji, harmonogramy i kamienie milowe.

- Wykorzystaj zaawansowane technologie: Wykorzystaj systemy oparte na AI do monitorowania w czasie rzeczywistym i konserwacji predykcyjnej.

- Zapewnij kompatybilność: Systemy automatyzacji testów z istniejącym sprzętem, aby uniknąć zakłóceń.

- Monitorowanie wydajności: Użyj analityki, aby śledzić wydajność systemu i identyfikować obszary w celu poprawy.

wskazówka: Współpraca z doświadczonymi konsultantami automatyzacji może usprawnić proces wdrażania i zapewnić optymalne wyniki.

Szkolenie personelu i monitorowanie wydajności

Skuteczna integracja tworzenia maszyn z lżejszą linią produkcyjną wymaga czegoś więcej niż tylko zaawansowanej technologii. Właściwie wyszkolony personel i solidne systemy monitorowania wydajności są niezbędne do maksymalizacji wydajności i zapewnienia długoterminowego sukcesu. Pracownicy muszą zrozumieć, jak działać, utrzymywać i rozwiązywać problemy z tymi maszynami, aby zminimalizować błędy i przestoje.

Znaczenie szkolenia personelu

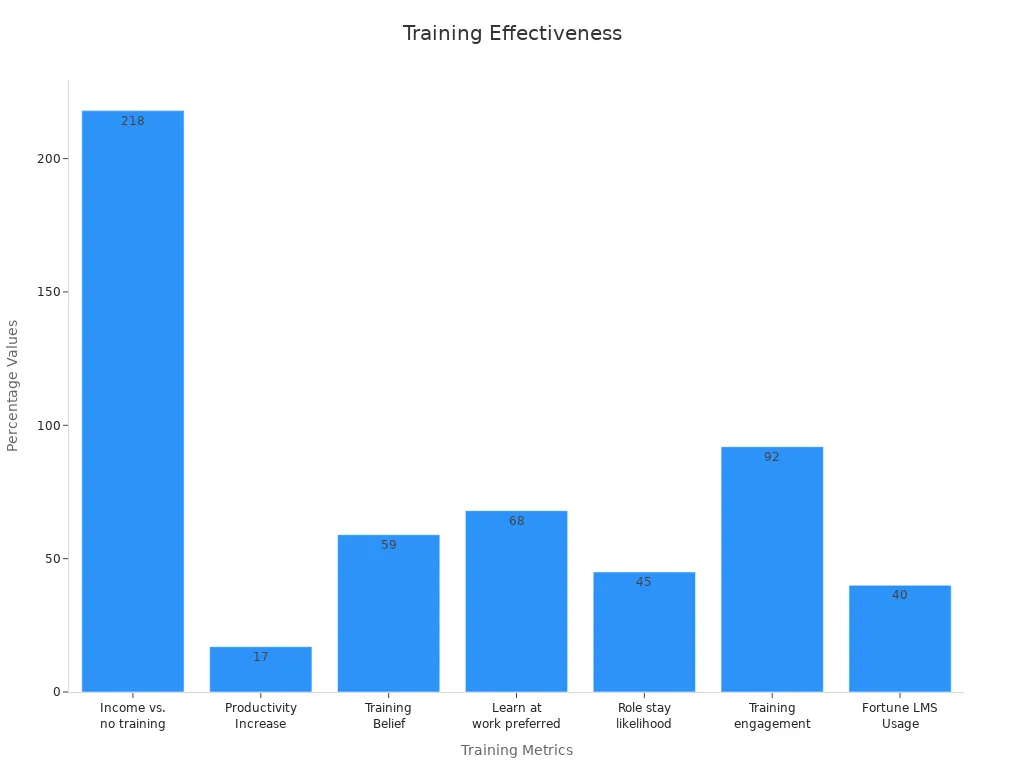

Szkolenie wyposaża pracowników w umiejętności potrzebne do dostosowania się do nowych technologii i przepływów pracy. Wspiera zaufanie i kompetencje, umożliwiając operatorom z łatwością obsługę złożonych maszyn. Badania pokazują, że firmy z kompleksowymi programami szkoleniowymi doświadczają 218% Wzrost dochodu na pracownika w porównaniu z tymi bez. Dodatkowo produktywność wzrasta o 17% Gdy pracownicy odbywają odpowiednie szkolenie.

notatka: Szkolenie nie tylko zwiększa indywidualną wydajność, ale także przyczynia się do ogólnego wzrostu organizacyjnego.

Powinien obejmować dobrze ustrukturyzowany program szkoleniowy:

- Praktyczna nauka: Sesje praktyczne pozwalają pracownikom zapoznać się z operacjami maszyn.

- Wiedza teoretyczna: Zrozumienie zasad funkcji maszyn pomaga w rozwiązywaniu problemów.

- Ciągły rozwój: Regularne aktualizacje zapewniają, że pracownicy będą informować o najnowszych osiągnięciach.

Monitorowanie wydajności w celu ciągłego doskonalenia

Monitorowanie wydajności zapewnia, że zarówno maszyny, jak i pracownicy działają na optymalnych poziomach. Zaawansowane systemy monitorowania śledzą kluczowe wskaźniki, takie jak szybkość produkcji, poziomy błędów i zdrowie maszyn. Te spostrzeżenia pomagają zidentyfikować obszary poprawy i prowadzić podejmowanie decyzji.

Ostatnie badanie ujawniło to 92% pracowników Uważaj, że szkolenie pozytywnie wpływa na zaangażowanie pracy, a 45% są bardziej prawdopodobne, że pozostaną w swoich rolach, jeśli zapewnią możliwości rozwoju. Podkreśla to znaczenie łączenia szkolenia z monitorowaniem wydajności w celu zatrzymania wykwalifikowanych pracowników i utrzymania wydajności operacyjnej.

Kluczowe wskaźniki do śledzenia

Systemy monitorowania powinny koncentrować się na następujących wskaźnikach w celu skutecznej oceny wydajności:

- Wskaźniki wykorzystania maszyny: Zmierz sposób, w jaki efektywnie używane są maszyny.

- Wskaźniki błędów: Zidentyfikuj powtarzające się problemy, które należy rozwiązać poprzez ukierunkowane szkolenie.

- Wydajność pracowników: Oceń indywidualne wkłady w ogólną wydajność.

- Analiza przestoju: Wskazówki dotyczące opóźnień i wdrażania działań naprawczych.

Poniższa tabela podkreśla wpływ szkolenia i monitorowania na wydajność pracowników:

| Statystyczny | Wartość |

|---|---|

| Dochód na pracownika z programami szkoleniowymi vs. bez | 218% Wyżej |

| Wzrost wydajności z odpowiednim treningiem | 17% bardziej produktywny |

| Pracownicy, którzy uważają, że szkolenie poprawia wydajność | 59% |

| Pracownicy zadowoleni z możliwości awansu zawodowego | Mniej niż 33% |

| Pracownicy, którzy wolą uczyć się w pracy | 68% |

| Prawdopodobieństwo pozostania w roli podczas treningu | 45% Bardziej prawdopodobne |

| Pracownicy, którzy nie zrezygnują z możliwości rozwoju | Ponad 90% |

| Pracownicy, którzy uważają, że szkolenie pozytywnie wpływa na zaangażowanie pracy | 92% |

| Fortune 500 firm korzystających z systemów zarządzania uczeniem się | 40% |

| Umiejętności wyciągnięte w pracy vs. poprzez formalne szkolenie | 70% w pracy, 10% formalny |

Budowanie kultury uczenia się

Organizacje muszą wspierać kulturę, która ceni ciągłe uczenie się i rozwój. To dotyczy:

- Zachęcanie do informacji zwrotnej: Regularne sesje opinii pomagają pracownikom zidentyfikować mocne strony i obszary w celu poprawy.

- Dostarczanie zasobów: Dostęp do materiałów i narzędzi do nauki zapewnia, że pracownicy mogą skutecznie zwiększyć umiejętności.

- Rozpoznanie osiągnięć: Świętowanie kamieni milowych motywuje pracowników do dalszego doskonalenia.

Priorytetem jest szkolenie i monitorowanie wydajności, producenci mogą odblokować pełny potencjał swojej siły roboczej i osiągnąć bezproblemową integrację tworzenia maszyn do ich lżejszych linii produkcyjnych.

Przezwyciężanie wyzwań związanych z integracją

Rozwiązywanie problemów związanych z kompatybilnością

Integracja tworzenia maszyn z istniejącą lżejszą linią produkcyjną często stanowi wyzwania związane z kompatybilnością. Kwestie te pojawiają się, gdy nowy sprzęt nie dostosowuje się do starszych systemów, co prowadzi do nieefektywności lub zakłóceń. Producenci muszą przyjąć strategiczne podejście, aby zapewnić bezproblemową integrację.

Kluczowe strategie rozwiązywania problemów związanych z kompatybilnością obejmują:

- Wyrównanie kulturowe: Dostosowanie praktyk operacyjnych i przepływów pracy między starymi i nowymi systemami minimalizuje tarcie.

- Integracja technologii: Zapewnienie skutecznego komunikowania się oprogramowania i sprzętu zapobiegają utratę danych lub opóźnienia operacyjne.

- Integracja siły roboczej: Szkolenie pracowników w zakresie obsługi i utrzymania nowych maszyn sprzyja zaufaniu i zmniejsza opór na zmiany.

- Zatrzymanie klientów: Utrzymanie spójnej jakości produktu podczas przejść chroni satysfakcję i lojalność klientów.

- Zgodność prawna i regulacyjna: Prowadzenie standardów i przepisów branżowych pozwala uniknąć potencjalnych komplikacji prawnych.

Priorytetowo traktując te strategie, producenci mogą ograniczać ryzyko i osiągnąć płynne przejście. Na przykład Ningbo Jiuqi Technology Co., Ltd. projektuje sprzęt o dużej kompatybilności, zapewniając minimalne zakłócenia podczas integracji.

wskazówka: Przeprowadzenie audytu zgodności przed integracją pomaga zidentyfikować potencjalne konflikty i opracować ukierunkowane rozwiązania.

Zapewnienie odpowiedniej konserwacji

Właściwa konserwacja ma kluczowe znaczenie dla utrzymania wydajności tworzenia maszyn. Zaniedbanie konserwacji może prowadzić do częstych awarii, zmniejszenia wydajności i wyższych kosztów operacyjnych. Producenci powinni wdrożyć kombinację protokołów konserwacji predykcyjnych i profilaktyki, aby zapewnić optymalną obsługę maszyny.

Skuteczne strategie konserwacji obejmują:

- Konserwacja predykcyjna: Wykorzystanie Czujniki IoT oraz algorytmy uczenia maszynowego do monitorowania parametrów, takich jak temperatura i ciśnienie. Podejście to przewiduje potencjalne awarie oparte na danych w czasie rzeczywistym i danych historycznych.

- Konserwacja zapobiegawcza: Planowanie regularnych czynności konserwacyjnych w celu zwiększenia długowieczności i wydajności maszyn.

- Ciągłe monitorowanie: Integracja danych z systemów monitorowania maszyn z platformami obliczeniowymi w chmurze lub krawędzi do analizy w czasie rzeczywistym.

- Cyfrowe bliźniaki: Symulowanie operacji maszyn w celu identyfikacji luk i rozwiązań testowych bez zakłócania produkcji.

Strategie te nie tylko zmniejszają przestoje, ale także wydłuża żywotność sprzętu. Na przykład czujniki z obsługą IoT mogą wcześnie wykrywać anomalie, umożliwiając technikom rozwiązanie problemów przed eskalacją.

notatka: Inwestowanie w zaawansowane systemy monitorowania zapewnia terminowe działania konserwacyjne i minimalizuje nieoczekiwane zakłócenia.

Zarządzanie kosztami i oczekiwaniami ROI

Zarządzanie kosztami i oczekiwania ROI odgrywają kluczową rolę w udanej integracji tworzenia maszyn. Producenci muszą ocenić finansowe konsekwencje integracji, aby zapewnić długoterminową rentowność. Kilka metodologii prowadzi ten proces:

| Metodologia | Opis |

|---|---|

| Koszt oparty na aktywności (ABC) | Przypisuje koszty ogólne do określonych działań, zapewniając wgląd w operacje ogólne. |

| Koszt cyklu życia (LCC) | Uwzględnia całkowity koszt w ciągu okresu życia lub produktu, podkreślając długoterminowe konsekwencje kosztów. |

| Analiza scenariusza | Ocena koszty w różnych przyszłych stanach, pomagając zrozumieć wpływ finansowy różnych zdarzeń ryzyka. |

| Wartość bieżąca netto (NPV) | Kwantyfikuje bieżącą wartość przyszłych przepływów pieniężnych, wskazując, czy prognozowane zyski przekraczają przewidywane koszty. |

| Wewnętrzna stawka zwrotu (IRR) | Określa stopę dyskontową, z jaką NPV inwestycji jest równa zero, przydatne do porównywania inwestycji. |

| Analiza kosztów i korzyści (CBA) | Porównuje koszty bezpośrednie i pośrednie z przewidywanymi korzyściami, szczególnie przydatnymi w projektach na dużą skalę. |

Producenci powinni wykorzystać te metodologie do oceny rentowności finansowej projektów integracyjnych. Na przykład obliczenie NPV i IRR pomaga ustalić, czy inwestycja jest zgodna z długoterminowymi celami biznesowymi.

wskazówka: Regularne przeglądanie wskaźników kosztów i ROI zapewnia, że wysiłki integracyjne pozostają zrównoważone finansowo.

Rozwiązując problemy związane z kompatybilnością, zapewniając odpowiednią konserwację i skuteczne zarządzanie kosztami, producenci mogą przezwyciężyć wyzwania integracyjne i odblokować pełny potencjał swoich linii produkcyjnych.

Aplikacje w świecie rzeczywistym

Udana integracja w lżejszej linii produkcyjnej

Udana integracja tworzenia maszyn w lżejszą linię produkcyjną pokazuje potencjał transformacyjny zaawansowanych technologii produkcyjnych. Firmy, które przyjmują te systemy, często osiągają wymierną poprawę wydajności, jakości i opłacalności. Kilka studiów przypadków branżowych podkreśla zalety płynnej integracji:

- Panel sterowania maszynami wytłaczarki zwiększył efektywność energetyczną i zwiększone produkcje dla klienta OEM.

- Elastyczne elementy sterujące standaryzowane Ponad 1000 unikalnych przepisów na spawanie, znacznie poprawia prędkość produkcji i spójność.

- Bezproblemowa automatyzacja magazynu, w tym zautomatyzowane roztwory pojazdu z przewodnikiem (AGV), zmniejszona interwencja ręczna, przyspieszone czasy cyklu i obniżone koszty operacyjne.

Przykłady te podkreślają znaczenie dostosowanych rozwiązań w osiąganiu doskonałości operacyjnej. Na przykład senior lotniczy AMT wykorzystał widoczność maszyn w celu optymalizacji operacji obróbki, co skutkuje lepszym zarządzaniem kosztami i lepszą jakością produktu. Podobnie MOGAS zwiększył przejrzystość danych dla maszyn CNC, umożliwiając bardziej wydajne przepływy pracy i wyższą wydajność.

W lżejszej branży produkcyjnej firmy takie jak Ningbo Jiuqi Technology Co., Ltd. przykładają udaną integrację, projektując sprzęt o wysokiej powtarzalności i stabilnej wydajności. Ich rozwiązania umożliwiają producentom usprawnienie operacji, zmniejszanie odpadów i precyzyjnie zaspokajanie wymagań rynkowych.

wskazówka: Firmy powinny koncentrować się na integracji systemów, które są zgodne z ich konkretnymi celami produkcyjnymi, aby zmaksymalizować korzyści wynikające z automatyzacji.

Lekcje z nieefektywnych integracji

Chociaż pomyślne integracje przynoszą znaczące korzyści, nieefektywne wdrożenia mogą prowadzić do kosztownych niepowodzeń. Lekcje z wcześniejszych niepowodzeń ujawniają kluczowe czynniki, z którymi producenci muszą zająć się, aby uniknąć wspólnych pułapek:

- Zacznij od jasnych celów biznesowych. Firmy, które koncentrują się na konkretnych wskaźnikach wydajności, zamiast przyjmować technologię nowości, osiągają lepsze wyniki.

- Bezpieczny sponsoring wykonawczy. Projekty o silnym wsparciu przywództwa są 2,5 razy bardziej prawdopodobne, że odniesie sukces niż te bez tego.

- Inwestuj w zarządzanie zmianami. Przydzielenie co najmniej 15% budżetu projektu w celu zarządzania zmianami zapewnia wyższe wskaźniki przyjęcia i gładsze przejścia.

- Bilans Szybkie zwycięstwa z długoterminowym planowaniem. Skuteczne integracje zapewniają wymierne korzyści w ciągu 90 dni podczas budowania możliwości trwałego wzrostu.

- Priorytetyzuj jakość danych. Ustanowienie solidnego zarządzania danymi przed wdrożeniem analizy zmniejsza czas wymagany do osiągnięcia wyników o połowę.

Na przykład organizacje, które nie dostosowały nowych systemów ze starszym sprzętem, doświadczyły zakłóceń operacyjnych i zwiększonych przestojów. Inni nie docenili znaczenia szkolenia personelu, co prowadzi do oporu i niewykorzystania zaawansowanych technologii.

Ucząc się z tych wyzwań, producenci mogą opracować strategie w celu ograniczenia ryzyka i zapewnienia pomyślnej integracji. Proaktywne podejście, które łączy jasne cele, wsparcie przywództwa i solidne programy szkoleniowe, może przekształcić potencjalne przeszkody w możliwości rozwoju.

notatka: Rozwiązanie wyzwań dotyczących integracji na początku procesu minimalizuje zakłócenia i maksymalizuje zwrot z inwestycji.

Innowacje w lżejszych liniach produkcyjnych

Zaawansowane technologie automatyzacji

Zaawansowane technologie automatyzacji rewolucjonizują lżejszą linię produkcyjną poprzez zwiększenie wydajności, precyzji i skalowalności. Technologie te wykorzystują robotykę, sztuczną inteligencję (AI) i systemy obsługujące IoT w celu usprawnienia procesów produkcyjnych. Na przykład gigafactory Tesli wykazały transformacyjną moc automatyzacji, osiągając do 400% wzrost wydajności produkcji. Podobnie fabryka Amberg w Niemczech Siemens produkuje miliony produktów wolnych od wad rocznie, pokazując niezawodność automatyzacji wysokiego poziomu.

W lżejszym przemyśle technologie automatyzacji umożliwiają szybszy montaż, kontrolę jakości w czasie rzeczywistym i konserwację predykcyjną. Postępy te zmniejszają przestoje i koszty operacyjne, zapewniając jednocześnie spójną jakość produktu. Integracja robotyki do powtarzających się zadań, takich jak montaż komponentów, minimalizuje błędy ludzkie i przyspiesza cykle produkcyjne. Ponadto systemy oparte na AI optymalizują wykorzystanie zasobów, zmniejszając odpady i poprawę zrównoważonego rozwoju.

Rosnące zapotrzebowanie na ekologiczne i uzupełniające zapalniczki dodatkowo podkreśla znaczenie automatyzacji. Przyjmując te technologie, producenci mogą zaspokoić wymagania rynkowe dotyczące wysokiej jakości, zrównoważonych produktów przy jednoczesnym utrzymaniu konkurencyjnych cen.

Trendy w systemach komunikacji maszynowej

Systemy komunikacji maszynowej są kręgosłupem nowoczesnych linii produkcyjnych, umożliwiając płynną wymianę danych między połączonymi urządzeniami. Rynek komunikacji przemysłowej, Wyceniony na 137,97 mld USD w 2023 r., przewiduje się, że wzrośnie w CAGR 6,8% w latach 2024–2032. Wzrost ten odzwierciedla rosnące przyjęcie technologii branżowych 4.0, takich jak IoT, AI i Advanced Analytics.

Urządzenia IoT i technologia 5G są kluczowe w zwiększaniu wydajności komunikacji i reakcji. Postępy te umożliwiają monitorowanie w czasie rzeczywistym, analizy predykcyjne i automatyczne podejmowanie decyzji, skracanie przestojów i poprawę zwinności operacyjnej. Obliczanie w chmurze dodatkowo obsługuje te systemy, zapewniając skalowalny dostęp do przechowywania i dostępu do danych w czasie rzeczywistym.

Jednak integracja nowoczesnych systemów komunikacyjnych z starszym sprzętem pozostaje wyzwaniem. Inwestycje w cyberbezpieczeństwo są niezbędne do zapewnienia integralności danych i ochrony przed potencjalnymi zagrożeniami. Zajmując się tymi wyzwaniami, producenci mogą odblokować pełny potencjał systemów komunikacji maszynowej, napędzając innowacje i wydajność w lżejszej linii produkcyjnej.

Przyszłość lżejszej wydajności produkcji

Przyszłość lżejszej wydajności produkcji polega na postępach technologicznych, ekspansji rynku i inwestycjach strategicznych. Prognozy wskazują na znaczne możliwości wzrostu w lżejszym przemyśle, napędzane urbanizacją, rosnącymi dochodami do dyspozycji i zwiększonym zainteresowaniem konsumentów zrównoważonymi produktami. Na przykład oczekuje się, że wiatrakowy rynek lżejszy wzrośnie z 1,2 miliarda USD w 2023 r. Do około 1,8 miliarda USD do 2032 r., Odzwierciedlając CAGR 4,5%.

Innowacje technologiczne, takie jak łączność USB, zapłon dotykowy i zapalnice zasilane energią słoneczną, zaspokajają bazę konsumencką pod względem technologii. Funkcje te nie tylko zwiększają funkcjonalność produktu, ale także są zgodne z rosnącym zapotrzebowaniem na luksusowe i wykonane na zamówienie zapalnice. Zwiększone inwestycje badawczo -rozwojowe w rozwój nowych produktów Dalszy wspiera ten trend, umożliwiając producentom odkrywanie segmentów niszowych i rozszerzenie ich obecności na rynku.

Rozszerzająca się baza aplikacji zapalniczki, szczególnie w przypadku zajęć na świeżym powietrzu, takich jak biwakowanie i piesze wycieczki, podkreśla potrzebę trwałych i niezawodnych produktów. Koncentrując się na tych obszarach, producenci mogą pozycjonować się w celu długoterminowego wzrostu i odporności na dynamicznym rynku.

wskazówka: Inwestowanie w zaawansowane technologie i zrównoważone praktyki zapewnia, że producenci wyprzedzają trendy branżowe i spełniają ewoluujące oczekiwania konsumentów.

Integracja maszyn do produkcji w lżejszą linię produkcyjną przekształca wydajność produkcyjną. Systemy te usprawniają przepływy pracy, obniżają koszty operacyjne i zwiększają jakość produktu. Niezmienne korzyści obejmują 18% Wzrost skuteczności sprzętu, poprawa wydajności pracy o 12% oraz zmniejszenie o 25% w nieplanowanych przestojach. Średniej wielkości producenci zgłaszają roczne podwyżki przychodów o 33.2 mln, podczas gdy koszty utrzymania spadają do 23%.

| Opis korzyści | Metryczny |

|---|---|

| Wzrost ogólnej skuteczności sprzętu | 18% |

| Poprawa wydajności pracy | 12% |

| Zmniejszenie nieplanowanych zatrzymań maszynowych | 25% |

| Roczny wzrost przychodów dla średniej wielkości producenta | $3,2 miliona |

| Zmniejszenie kosztów utrzymania | 14-23% |

| Zmniejszyć zużycie energii | 18% |

| Zmniejszenie odpadów surowców | 12% |

| Średnie ROI w inicjatywach danych | 147% |

| Okres zwrotu za inicjatywy danych | 12-18 miesięcy |

Producenci powinni ocenić swoje linie produkcyjne, aby zidentyfikować nieefektywność i zbadać możliwości integracji. Przyjmując zaawansowane technologie, mogą osiągnąć skalowalność, precyzję i zrównoważony rozwój, zapewniając długoterminową konkurencyjność w lżejszej branży produkcyjnej.

FAQ

1. Jakie są kluczowe zalety integracji maszyn do lżejszej linii produkcyjnej?

Integracja tworzenia maszyn poprawia wydajność, zmniejsza przestoje i zwiększa jakość produktu. Umożliwia także skalowalność i elastyczność, umożliwiając producentom dostosowanie się do wymagań rynku. Systemy te optymalizują wykorzystanie zasobów, obniżając koszty produkcji i rosnące rentowność.

2. W jaki sposób producenci mogą zapewnić kompatybilność między nowymi maszynami do tworzenia a istniejącymi systemami?

Producenci powinni przeprowadzić audyt kompatybilności przed integracją. Proces ten identyfikuje potencjalne konflikty i zapewnia bezproblemową komunikację między nowymi i starszymi systemami. Współpraca z doświadczonymi dostawcami sprzętu, takich jak Ningbo Jiuqi Technology Co., Ltd., może uprościć ten proces.

3. Jaką rolę odgrywa szkolenie personelu w procesie integracji?

Szkolenie personelu zapewnia pracownikom, jak obsługiwać i utrzymywać nowe maszyny. Minimalizuje błędy, skraca czas przestojów i sprzyja pewności siebie. Dobrze wyszkolona siła robocza maksymalizuje korzyści z integracji i wspiera długoterminowy sukces operacyjny.

4. W jaki sposób tworzenie maszyn przyczynia się do zrównoważonego rozwoju w lżejszej produkcji?

Tworzenie maszyn zoptymalizowania zużycia zasobów, zmniejszanie odpadów surowców i zużycia energii. Zaawansowane systemy wspierają również produkcję ekologicznych zapalników, dostosowując się do popytu konsumentów na zrównoważone produkty.

5. Co to jest konserwacja predykcyjna i dlaczego jest to ważne?

Konserwacja predykcyjna wykorzystuje czujniki IoT i analizę danych w celu zidentyfikowania potencjalnych problemów przed wystąpieniem awarii. Takie podejście minimalizuje nieplanowane przestoje, przedłuża żywotność sprzętu i zmniejsza koszty konserwacji.

6. Jak producenci mogą obliczyć ROI integracji maszyn do tworzenia?

Producenci mogą stosować metody takie jak wartość bieżąca netto (NPV) i wewnętrzna stawka zwrotu (IRR). Narzędzia te oceniają korzyści finansowe integracji, biorąc pod uwagę czynniki takie jak zwiększona wydajność, obniżone koszty i długoterminowa rentowność.

7. Jakie trendy kształtują przyszłość lżejszych linii produkcyjnych?

Kluczowe trendy obejmują zaawansowane technologie automatyzacji, systemy obsługujące IoT i kontrolę jakości opartej na AI. Te innowacje zwiększają wydajność, precyzję i skalowalność, pozycjonowanie producentów w celu zaspokojenia ewoluujących wymagań rynkowych.

8. W jaki sposób Ningbo Jiuqi Technology Co., Ltd. Obsługuje lżejsze producenci?

Ningbo Jiuqi Technology Co., Ltd. zapewnia maszyny do produkcji o wysokiej wydajności zaprojektowane pod kątem wydajności, niezawodności i łatwości użytkowania. Ich rozwiązania pomagają producentom usprawnić operacje, obniżyć koszty i osiągnąć stałą jakość produktu.

wskazówka: Regularne przeglądanie wydajności linii produkcyjnej zapewnia, że zintegrowane systemy nadal zapewniają maksymalną wydajność.