మీ తేలికైన మేకింగ్ మెషీన్ను టాప్ కండిషన్లో ఉంచడం సున్నితమైన ఆపరేషన్ను నిర్ధారిస్తుంది మరియు దాని ఆయుష్షును విస్తరిస్తుంది. రెగ్యులర్ నిర్వహణ ఖరీదైన విచ్ఛిన్నం మరియు ఉత్పత్తి ఆలస్యాన్ని నిరోధిస్తుంది. ప్రోయాక్టివ్ కేర్ కూడా సామర్థ్యాన్ని పెంచుతుంది, ముఖ్యంగా అధునాతన వ్యవస్థల కోసం అధిక నాణ్యత గల తేలికైన అసెంబ్లీ ఆటోమేటిక్ సిగరెట్ లైటర్ మేకింగ్ నొక్కండి. బాగా నిర్వహించబడే యంత్రం స్థిరమైన పనితీరుకు హామీ ఇస్తుంది మరియు దీర్ఘకాలిక ఖర్చులను తగ్గిస్తుంది.

కీ టేకావేలు

- ప్రారంభంలో నష్టాన్ని గుర్తించడానికి మీ తేలికైన యంత్రాన్ని తరచుగా తనిఖీ చేయండి. సాధారణ తనిఖీలు చేయడానికి చెక్లిస్ట్ను ఉపయోగించండి మరియు పెద్ద మరమ్మతులను నివారించండి.

- నూనె మరియు మారుతున్న భాగాల కోసం షెడ్యూల్కు కట్టుబడి ఉండండి. ఇది యంత్రం బాగా పనిచేయడానికి మరియు ఎక్కువసేపు ఉండటానికి సహాయపడుతుంది.

- యంత్రాన్ని ఎలా సురక్షితంగా ఉపయోగించాలో కార్మికులకు నేర్పండి. శిక్షణ పొందిన కార్మికులు తక్కువ తప్పులు చేస్తారు మరియు వేగంగా పని చేస్తారు.

మీ తేలికైన తయారీ యంత్రాన్ని అర్థం చేసుకోండి

యూజర్ మాన్యువల్తో మిమ్మల్ని పరిచయం చేసుకోండి.

మీ తేలికైన మేకింగ్ మెషీన్ను అర్థం చేసుకునేటప్పుడు యూజర్ మాన్యువల్ మీ అత్యంత విలువైన వనరు. ఇది సెటప్, ఆపరేషన్ మరియు నిర్వహణపై వివరణాత్మక సూచనలను అందిస్తుంది. బాగా చదవడానికి సమయం కేటాయించండి. భద్రతా మార్గదర్శకాలు మరియు ట్రబుల్షూటింగ్ విభాగాలపై చాలా శ్రద్ధ వహించండి. ఈ వివరాలు అనవసరమైన సమయ వ్యవధి నుండి మిమ్మల్ని రక్షించగలవు.

మాన్యువల్ను యంత్రం దగ్గర ప్రాప్యత చేయగల ప్రదేశంలో ఉంచండి. ఇది మీకు లేదా మీ బృందం అవసరమైనప్పుడు దాన్ని త్వరగా సూచించగలదని నిర్ధారిస్తుంది. మాన్యువల్లో రేఖాచిత్రాలను కలిగి ఉంటే, వాటిని జాగ్రత్తగా అధ్యయనం చేయండి. విజువల్ ఎయిడ్స్ తరచుగా యంత్రం ఎలా పనిచేస్తుందో గ్రహించడం సులభం చేస్తుంది.

చిట్కా: నిర్వహణ షెడ్యూల్ లేదా లోపం కోడ్ వివరణలు వంటి మాన్యువల్లోని క్లిష్టమైన విభాగాలను హైలైట్ చేయండి లేదా బుక్మార్క్ చేయండి. ఇది అత్యవసర పరిస్థితులలో సమయాన్ని ఆదా చేస్తుంది.

కీ భాగాలు మరియు వాటి విధులను గుర్తించండి.

మీ తేలికైన మేకింగ్ మెషీన్ మరియు వాటి పాత్రల యొక్క ప్రధాన భాగాలను తెలుసుకోవడం సున్నితమైన ఆపరేషన్ కోసం అవసరం. కన్వేయర్ సిస్టమ్, తాపన అంశాలు మరియు అసెంబ్లీ యూనిట్లు వంటి భాగాలను గుర్తించడం ద్వారా ప్రారంభించండి. ప్రతి భాగం ఉత్పత్తి ప్రక్రియలో ఒక నిర్దిష్ట పాత్ర పోషిస్తుంది. ఉదాహరణకు, కన్వేయర్ సిస్టమ్ మెషీన్ ద్వారా పదార్థాలను కదిలిస్తుంది, అయితే తాపన అంశాలు సరైన బంధాన్ని నిర్ధారిస్తాయి.

ఈ భాగాలు ఎలా సంకర్షణ చెందుతాయో అర్థం చేసుకోవడానికి క్రమం తప్పకుండా పరిశీలించండి. ఈ జ్ఞానం సమస్యలను ప్రారంభంలో గుర్తించడంలో మీకు సహాయపడుతుంది. ఒక భాగం లోపం ఉంటే, ఎక్కడ చూడాలో మరియు మరమ్మత్తు లేదా పున ment స్థాపన ఏమి అవసరమో మీకు తెలుస్తుంది.

గమనిక: మీ బృందం కోసం యంత్రం యొక్క లేబుల్ రేఖాచిత్రాన్ని సృష్టించండి. ఇది శిక్షణ లేదా ట్రబుల్షూటింగ్ సమయంలో శీఘ్ర సూచన గైడ్గా ఉపయోగపడుతుంది.

సాధారణ తనిఖీలు నిర్వహించండి

దుస్తులు మరియు కన్నీటి కోసం సాధారణ తనిఖీలను షెడ్యూల్ చేయండి.

మీ తేలికైన తయారీ యంత్రాన్ని సమర్థవంతంగా అమలు చేయడానికి సాధారణ తనిఖీలు అవసరం. కాలక్రమేణా, స్థిరమైన ఉపయోగం కారణంగా భాగాలు దుస్తులు మరియు కన్నీటిని అనుభవిస్తాయి. రెగ్యులర్ చెక్కులను షెడ్యూల్ చేయడం ఈ సమస్యలను ప్రారంభంలో గుర్తించడంలో మీకు సహాయపడుతుంది, అవి ఖరీదైన మరమ్మతులు లేదా unexpected హించని సమయ వ్యవధిలో పెరగకుండా నిరోధిస్తాయి.

మీ తనిఖీల కోసం చెక్లిస్ట్ను సృష్టించండి. బెల్టులు, గేర్లు మరియు కదిలే భాగాలు వంటి వస్తువులను చేర్చండి. ఆపరేషన్ సమయంలో పగుళ్లు, ఫ్రేయింగ్ లేదా అసాధారణ శబ్దాలు వంటి నష్టం సంకేతాల కోసం చూడండి. ఎక్కువ ఒత్తిడిని అనుభవించే ప్రాంతాలపై శ్రద్ధ వహించండి, ఎందుకంటే అవి త్వరగా ధరించే అవకాశం ఉంది.

చిట్కా: మీరు యంత్రాన్ని ఎంత తరచుగా ఉపయోగిస్తారనే దానిపై ఆధారపడి వారపు లేదా నెలవారీ వంటి తనిఖీల కోసం స్థిర షెడ్యూల్ను సెట్ చేయండి. ఏ భాగాన్ని పట్టించుకోలేదని స్థిరత్వం నిర్ధారిస్తుంది.

బెల్టులు, గేర్లు మరియు ఎలక్ట్రికల్ సిస్టమ్స్ వంటి క్లిష్టమైన భాగాలను పరిశీలించండి.

మీ తేలికపాటి తయారీ యంత్రం యొక్క కొన్ని భాగాలకు అదనపు శ్రద్ధ అవసరం. బెల్టులు మరియు గేర్లు, ఉదాహరణకు, సున్నితమైన ఆపరేషన్ కోసం చాలా ముఖ్యమైనవి. ధరించిన బెల్ట్ జారిపోతుంది లేదా విచ్ఛిన్నం చేయగలదు, ఉత్పత్తి ప్రక్రియకు అంతరాయం కలిగిస్తుంది. తప్పిపోయిన దంతాలు లేదా తప్పుగా అమర్చిన గేర్లు యాంత్రిక వైఫల్యాలను కలిగిస్తాయి. దుస్తులు యొక్క ఏదైనా సంకేతాల కోసం ఈ భాగాలను దగ్గరగా పరిశీలించండి.

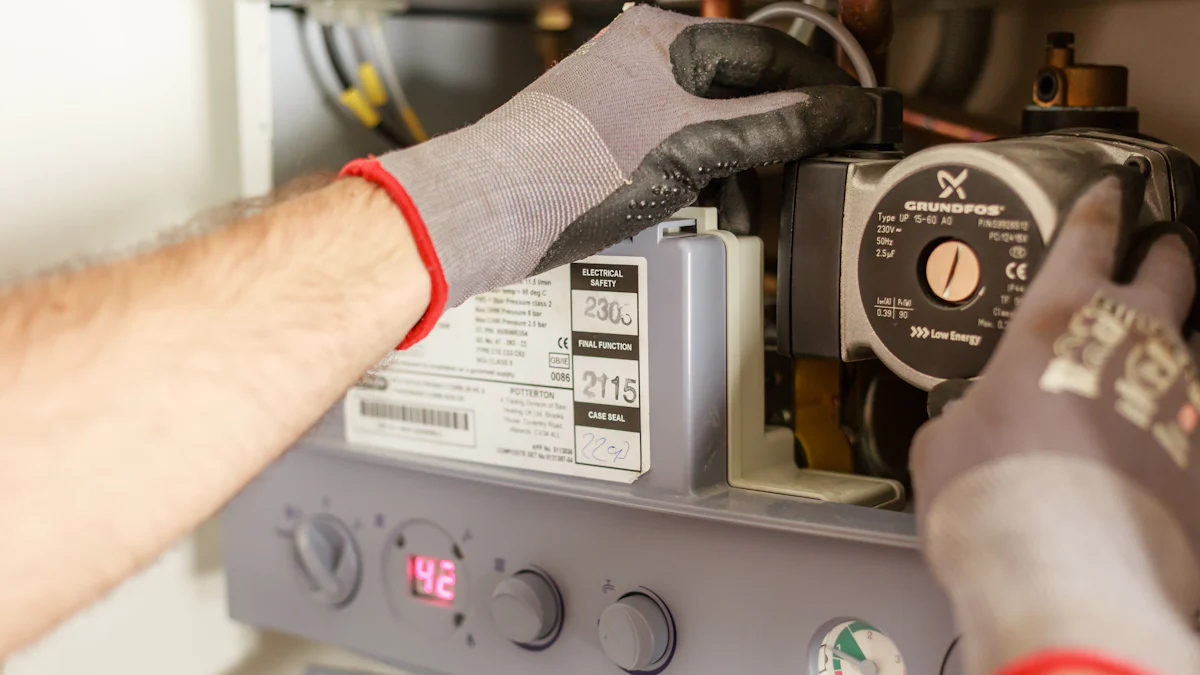

ఎలక్ట్రికల్ సిస్టమ్స్ కూడా కీలక పాత్ర పోషిస్తాయి. వదులుగా ఉన్న కనెక్షన్లు, వేయించిన వైర్లు లేదా వేడెక్కడం కోసం తనిఖీ చేయండి. లోపభూయిష్ట విద్యుత్ భాగాలు లోపాలకు దారితీస్తాయి లేదా భద్రతా ప్రమాదాలను కలిగిస్తాయి. సర్క్యూట్లను పరీక్షించడానికి మల్టీమీటర్ను ఉపయోగించండి మరియు ప్రతిదీ సరిగ్గా పనిచేస్తుందని నిర్ధారించుకోండి.

గమనిక: విడి బెల్టులు, గేర్లు మరియు అవసరమైన విద్యుత్ భాగాలను చేతిలో ఉంచండి. శీఘ్ర పున ments త్సాహిక పున ments స్థాపన సమయ వ్యవధిని తగ్గించండి మరియు మీ యంత్రాన్ని అమలు చేస్తుంది.

నివారణ నిర్వహణను అమలు చేయండి

సరళత మరియు భాగం పున ment స్థాపన కోసం నిర్వహణ షెడ్యూల్ను అనుసరించండి.

సరైన నిర్వహణ షెడ్యూల్ మీ తేలికైన మేకింగ్ మెషీన్ను సమర్థవంతంగా నడుపుతుంది. సరళత చాలా క్లిష్టమైన పనులలో ఒకటి. గేర్లు, బేరింగ్లు మరియు కన్వేయర్ బెల్టుల వంటి కదిలే భాగాలు ఘర్షణను తగ్గించడానికి మరియు దుస్తులు నివారించడానికి సాధారణ సరళత అవసరం. యూజర్ మాన్యువల్లో సిఫార్సు చేసిన కందెన రకాన్ని ఉపయోగించండి. తప్పు ఉత్పత్తిని వర్తింపజేయడం భాగాలను దెబ్బతీస్తుంది.

సరళత విరామాలను ట్రాక్ చేయడానికి క్యాలెండర్ను సృష్టించండి. ఉదాహరణకు, మీరు వారానికి అధిక వినియోగ భాగాలను మరియు ఇతరులను నెలవారీగా ద్రవపదార్థం చేయవచ్చు. ఈ షెడ్యూల్ చెక్కుల సమయంలో ధరించిన భాగాలను మార్చండి. బెల్టులు, ముద్రలు మరియు ఫిల్టర్లు వంటి భాగాలు కాలక్రమేణా క్షీణిస్తాయి. సమయానికి వాటిని మార్చడం unexpected హించని విచ్ఛిన్నాలను నివారిస్తుంది.

చిట్కా: సాధారణంగా భర్తీ చేయబడిన భాగాల స్టాక్ను ఉంచండి. క్రొత్తవి వచ్చే వరకు వేచి ఉండకుండా మీరు దెబ్బతిన్న భాగాలను త్వరగా మార్చగలరని ఇది నిర్ధారిస్తుంది.

చిన్న సమస్యలు పెరిగే ముందు వాటిని పరిష్కరించండి.

చిన్న సమస్యలు తరచుగా విస్మరించబడితే ప్రధాన వైఫల్యాలకు దారితీస్తాయి. అసాధారణ శబ్దాలు, కంపనాలు లేదా పనితీరు చుక్కలపై శ్రద్ధ వహించండి. ఈ సంకేతాలు సాధారణంగా అంతర్లీన సమస్యను సూచిస్తాయి. ఉదాహరణకు, స్క్వీకీ బెల్ట్కు బిగించడం లేదా భర్తీ చేయడం అవసరం కావచ్చు. అసెంబ్లీ విభాగంలో కొంచెం తప్పుగా అమర్చడం తుది ఉత్పత్తి నాణ్యతను ప్రభావితం చేస్తుంది.

చిన్న సమస్యలను పరిష్కరించడం వెంటనే సమయం మరియు డబ్బును ఆదా చేస్తుంది. ఇది యంత్రం యొక్క ఇతర భాగాలకు నష్టాన్ని కూడా నివారిస్తుంది. మీ ఆపరేటర్లకు సమస్యలను గమనించిన వెంటనే వాటిని నివేదించడానికి శిక్షణ ఇవ్వండి. శీఘ్ర చర్య మీ తేలికైన మేకింగ్ మెషీన్ అగ్ర స్థితిలో ఉంటుందని నిర్ధారిస్తుంది.

గమనిక: చిన్న సమస్యలు మరియు వాటి తీర్మానాలను డాక్యుమెంట్ చేయడానికి చెక్లిస్ట్ను ఉపయోగించండి. ఇది పునరావృత సమస్యలను ట్రాక్ చేయడానికి మరియు కాలక్రమేణా నమూనాలను గుర్తించడానికి మీకు సహాయపడుతుంది.

శుభ్రపరిచే పద్ధతులను ఏర్పాటు చేయండి

శిధిలాలు మరియు అవశేషాలను తొలగించడానికి ప్రతిరోజూ యంత్రాన్ని శుభ్రం చేయండి.

మీ తేలికైన తయారీ యంత్రాన్ని సమర్థవంతంగా అమలు చేయడానికి రోజువారీ శుభ్రపరచడం చాలా అవసరం. ధూళి, శిధిలాలు మరియు అవశేషాలు ఉత్పత్తి సమయంలో పేరుకుపోతాయి. ఈ పదార్థాలు కదిలే భాగాలను అడ్డుకోగలవు, పనితీరును తగ్గిస్తాయి మరియు కాలక్రమేణా నష్టాన్ని కలిగిస్తాయి. ప్రతి పనిదినం చివరిలో శీఘ్ర శుభ్రపరిచే దినచర్య ఈ సమస్యలను నిరోధిస్తుంది.

యంత్రాన్ని ఆపివేసి, విద్యుత్ మూలం నుండి డిస్కనెక్ట్ చేయడం ద్వారా ప్రారంభించండి. ఉపరితలాలను తుడిచివేయడానికి మరియు కనిపించే శిధిలాలను తొలగించడానికి మృదువైన బ్రష్ లేదా వస్త్రాన్ని ఉపయోగించండి. కన్వేయర్ సిస్టమ్, అసెంబ్లీ యూనిట్లు మరియు తాపన అంశాలు వంటి రంగాలపై ప్రత్యేక శ్రద్ధ వహించండి. ఈ భాగాలు తరచుగా చాలా అవశేషాలను సేకరిస్తాయి. హార్డ్-టు-రీచ్ స్పాట్స్ కోసం, కణాలను చెదరగొట్టడానికి సంపీడన గాలిని ఉపయోగించండి.

చిట్కా: నిర్దిష్ట జట్టు సభ్యులకు శుభ్రపరిచే పనులను కేటాయించండి. ఇది మీ రోజువారీ దినచర్యలో స్థిరత్వం మరియు జవాబుదారీతనం నిర్ధారిస్తుంది.

నష్టాన్ని నివారించడానికి తగిన శుభ్రపరిచే సాధనాలు మరియు పరిష్కారాలను ఉపయోగించండి.

సరైన సాధనాలు మరియు శుభ్రపరిచే పరిష్కారాలను ఉపయోగించడం మీ యంత్రాన్ని అనవసరమైన దుస్తులు నుండి రక్షిస్తుంది. కఠినమైన రసాయనాలు లేదా రాపిడి పదార్థాలు సున్నితమైన భాగాలను దెబ్బతీస్తాయి. సిఫార్సు చేయబడిన శుభ్రపరిచే ఉత్పత్తుల కోసం ఎల్లప్పుడూ యూజర్ మాన్యువల్ను చూడండి. మాన్యువల్ నిర్దిష్ట పరిష్కారాలను సూచిస్తే, అనుకూలత సమస్యలను నివారించడానికి వాటికి కట్టుబడి ఉండండి.

లోహ భాగాల కోసం, మొండి పట్టుదలగల గ్రిమ్ను తొలగించడానికి తేలికపాటి ద్రావకం లేదా డీగ్రేసర్ను ఉపయోగించండి. ప్లాస్టిక్ భాగాలకు పగుళ్లు లేదా రంగు పాలిపోకుండా ఉండటానికి సున్నితమైన క్లీనర్లు అవసరం. విద్యుత్ భాగాలను నానబెట్టడం మానుకోండి. బదులుగా, అవసరమైతే పొడి వస్త్రం లేదా కొద్దిగా తడిగా ఉన్నదాన్ని ఉపయోగించండి. శుభ్రపరిచిన తరువాత, యంత్రాన్ని పున art ప్రారంభించే ముందు అన్ని భాగాలు పూర్తిగా పొడిగా ఉన్నాయని నిర్ధారించుకోండి.

గమనిక: యంత్రం దగ్గర అంకితమైన శుభ్రపరిచే కిట్ను ఉంచండి. సులభంగా ప్రాప్యత కోసం బ్రష్లు, బట్టలు మరియు ఆమోదించబడిన శుభ్రపరిచే పరిష్కారాలను చేర్చండి.

నాణ్యమైన విడి భాగాలను ఉపయోగించండి

అనుకూలతను నిర్ధారించడానికి పేరున్న సరఫరాదారుల నుండి మూల భాగాలు.

ప్రసిద్ధ సరఫరాదారుల నుండి విడి భాగాలను ఉపయోగించడం వల్ల మీ తేలికైన మేకింగ్ మెషీన్ సమర్థవంతంగా పనిచేస్తుందని నిర్ధారిస్తుంది. విశ్వసనీయ సరఫరాదారులు అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉండే భాగాలను అందిస్తారు. ఈ భాగాలు ఖచ్చితంగా సరిపోతాయి మరియు మీ యంత్రంతో సజావుగా పని చేస్తాయి. పేలవంగా సరిపోయే భాగాలు తప్పుగా అమర్చడానికి కారణమవుతాయి, ఇది పనితీరు సమస్యలకు దారితీస్తుంది లేదా నష్టం కలిగిస్తుంది.

కొనుగోలు చేయడానికి ముందు పరిశోధన సరఫరాదారులు. ఇతర వినియోగదారుల నుండి సమీక్షలు లేదా టెస్టిమోనియల్స్ కోసం చూడండి. మంచి పేరున్న సరఫరాదారు తరచుగా అధిక-నాణ్యత ఉత్పత్తులకు హామీ ఇస్తాడు. భాగాలను కొనుగోలు చేసేటప్పుడు ధృవపత్రాలు లేదా వారెంటీలు అడగండి. ఈ పత్రాలు భాగాల నాణ్యత మరియు అనుకూలతను నిర్ధారిస్తాయి.

భవిష్యత్ అవసరాల కోసం నమ్మదగిన సరఫరాదారుల జాబితాను ఉంచండి. మీకు త్వరగా పున ments స్థాపన అవసరమైన సమయాన్ని ఇది ఆదా చేస్తుంది. విశ్వసనీయ సరఫరాదారుతో సంబంధాన్ని పెంచుకోవడం కూడా మంచి ఒప్పందాలు లేదా వేగవంతమైన సేవకు దారితీస్తుంది.

చిట్కా: ఎల్లప్పుడూ ధరలను పోల్చండి, కానీ నాణ్యతను రాజీ చేస్తే చౌకైన ఎంపికను ఎంచుకోవడం మానుకోండి.

నకిలీ లేదా తక్కువ-నాణ్యత భాగాలను నివారించండి.

నకిలీ లేదా తక్కువ-నాణ్యత భాగాలు మీ యంత్రానికి హాని కలిగిస్తాయి. ఈ భాగాలు తరచుగా అవసరమైన ప్రమాణాలకు అనుగుణంగా విఫలమవుతాయి. వారు వేగంగా ధరిస్తారు, తరచూ విచ్ఛిన్నం అవుతారు. కొన్ని సందర్భాల్లో, అవి యంత్రం యొక్క ఇతర భాగాలను దెబ్బతీస్తాయి, ఇది ఖరీదైన మరమ్మతులకు దారితీస్తుంది.

సంస్థాపనకు ముందు భాగాలను జాగ్రత్తగా పరిశీలించండి. అసమాన అంచులు లేదా తప్పు కొలతలు వంటి పేలవమైన హస్తకళల సంకేతాల కోసం తనిఖీ చేయండి. ఒక ఒప్పందం నిజమని చాలా మంచిది అనిపిస్తే, అది బహుశా. నకిలీ భాగాలు తరచుగా తక్కువ ధరకు వస్తాయి, కాని తరచూ పున ments స్థాపన కారణంగా దీర్ఘకాలంలో ఎక్కువ ఖర్చు అవుతుంది.

అసలు పరికరాల తయారీదారు (OEM) భాగాలకు సాధ్యమైనప్పుడల్లా కట్టుబడి ఉండండి. OEM భాగాలు మీ మెషీన్ కోసం ప్రత్యేకంగా రూపొందించబడ్డాయి. అవి సరైన పనితీరును నిర్ధారిస్తాయి మరియు లోపాల ప్రమాదాన్ని తగ్గిస్తాయి.

గమనిక: నకిలీ భాగాలను ఉపయోగించడం వల్ల మీ యంత్రం యొక్క వారంటీని రద్దు చేయవచ్చు. మీ పెట్టుబడిని రక్షించడానికి ఖర్చు కంటే ఎక్కువ నాణ్యతను ఎల్లప్పుడూ ప్రాధాన్యత ఇవ్వండి.

రైలు ఆపరేటర్లు సమర్థవంతంగా

యంత్ర ఆపరేషన్ మరియు భద్రతపై సమగ్ర శిక్షణ ఇవ్వండి.

సరైన శిక్షణ మీ బృందం తేలికైన మేకింగ్ మెషీన్ను సమర్థవంతంగా మరియు సురక్షితంగా నిర్వహిస్తుందని నిర్ధారిస్తుంది. అన్ని ఆపరేటర్ల కోసం నిర్మాణాత్మక శిక్షణా కార్యక్రమాన్ని నిర్వహించడం ద్వారా ప్రారంభించండి. మెషిన్ సెటప్, ఆపరేషన్ మరియు ట్రబుల్షూటింగ్ వంటి ముఖ్యమైన అంశాలను కవర్ చేయండి. ఆపరేటర్లకు ఆచరణాత్మక అనుభవాన్ని పొందడంలో సహాయపడటానికి చేతుల మీదుగా సెషన్లను చేర్చండి. రేఖాచిత్రాలు లేదా వీడియోలు వంటి విజువల్ ఎయిడ్స్, సంక్లిష్ట భావనలను అర్థం చేసుకోవడం సులభం చేస్తుంది.

శిక్షణ సమయంలో భద్రతా విధానాలపై దృష్టి పెట్టండి. గాయం లేకుండా యంత్రాన్ని ఎలా నిర్వహించాలో ఆపరేటర్లకు నేర్పండి. కదిలే భాగాలు లేదా విద్యుత్ భాగాలు వంటి సంభావ్య ప్రమాదాలను హైలైట్ చేయండి. చేతి తొడుగులు లేదా గాగుల్స్ వంటి భద్రతా పరికరాల సరైన ఉపయోగాన్ని ప్రదర్శించండి. అన్ని సమయాల్లో భద్రతా ప్రోటోకాల్లను అనుసరించడం యొక్క ప్రాముఖ్యతను బలోపేతం చేయండి.

యంత్ర సాంకేతిక పరిజ్ఞానం లేదా ప్రక్రియలలో మార్పులను ప్రతిబింబించేలా శిక్షణా సామగ్రిని క్రమం తప్పకుండా నవీకరించండి. రిఫ్రెషర్ కోర్సులు ఆపరేటర్లకు వారి నైపుణ్యాలపై సమాచారం మరియు నమ్మకంగా ఉండటానికి సహాయపడతాయి. బాగా శిక్షణ పొందిన బృందం లోపాలను తగ్గిస్తుంది, ఉత్పాదకతను మెరుగుపరుస్తుంది మరియు యంత్రం యొక్క ఆయుష్షును విస్తరిస్తుంది.

చిట్కా: కీ కార్యాచరణ దశలు మరియు భద్రతా చిట్కాలను సంగ్రహించే శీఘ్ర-సూచన గైడ్ను సృష్టించండి. సులభంగా యాక్సెస్ కోసం యంత్రం దగ్గర ఉంచండి.

సమస్యలను వెంటనే నివేదించడానికి ఆపరేటర్లను ప్రోత్సహించండి.

యంత్ర సమస్యలకు వ్యతిరేకంగా ఆపరేటర్లు మీ మొదటి రక్షణ రేఖ. ఏదైనా అసాధారణ శబ్దాలు, కంపనాలు లేదా పనితీరు సమస్యలను వెంటనే నివేదించడానికి వారిని ప్రోత్సహించండి. ప్రారంభ రిపోర్టింగ్ చిన్న సమస్యలను ఖరీదైన మరమ్మతులు లేదా సమయ వ్యవధిలో పెంచకుండా నిరోధిస్తుంది.

సమస్యలను నివేదించడానికి స్పష్టమైన ప్రక్రియను ఏర్పాటు చేయండి. సమస్యలను డాక్యుమెంట్ చేయడానికి సాధారణ లాగ్బుక్ లేదా డిజిటల్ వ్యవస్థను ఉపయోగించండి. సమయం, సమస్య యొక్క స్వభావం మరియు తీసుకున్న ఏవైనా చర్యలు వంటి వివరాలను చేర్చండి. ఈ రికార్డ్ పునరావృత సమస్యలను ట్రాక్ చేయడానికి మరియు కాలక్రమేణా నమూనాలను గుర్తించడానికి మీకు సహాయపడుతుంది.

సమస్యలను చురుకుగా నివేదించే రివార్డ్ ఆపరేటర్లు. సానుకూల ఉపబల బాధ్యత మరియు జట్టుకృషి యొక్క సంస్కృతిని ప్రోత్సహిస్తుంది. ఆపరేటర్లు విలువైనదిగా భావించినప్పుడు, వారు అప్రమత్తంగా మరియు చురుకుగా ఉండటానికి ఎక్కువ అవకాశం ఉంది.

గమనిక: మీ బృందంతో నివేదించిన సమస్యలను క్రమం తప్పకుండా సమీక్షించండి. మొత్తం యంత్ర పనితీరును మెరుగుపరచడానికి పరిష్కారాలను చర్చించండి మరియు నేర్చుకున్న పాఠాలను పంచుకోండి.

యంత్ర పనితీరును పర్యవేక్షించండి

అవుట్పుట్ మరియు సామర్థ్యం వంటి కీ పనితీరు సూచికలను ట్రాక్ చేయండి.

ట్రాకింగ్ పనితీరు సూచికలు మీ తేలికైన తయారీ యంత్రం ఎంత బాగా పనిచేస్తుందో అర్థం చేసుకోవడానికి మీకు సహాయపడుతుంది. ఉత్పత్తి అవుట్పుట్, సైకిల్ సమయం మరియు సామర్థ్య రేట్లు వంటి కొలమానాలపై దృష్టి పెట్టండి. ఈ సంఖ్యలు యంత్రం మీ ఉత్పత్తి లక్ష్యాలకు అనుగుణంగా ఉన్నాయా లేదా సర్దుబాట్లు అవసరమా అని వెల్లడిస్తాయి. ఉదాహరణకు, అవుట్పుట్లో తగ్గుదల యాంత్రిక సమస్య లేదా ఆపరేటర్ లోపాన్ని సూచిస్తుంది.

ప్రతిరోజూ ఈ కొలమానాలను రికార్డ్ చేయడానికి సాధారణ స్ప్రెడ్షీట్ లేదా సాఫ్ట్వేర్ను ఉపయోగించండి. నమూనాలను గుర్తించడానికి కాలక్రమేణా డేటాను పోల్చండి. స్థిరమైన క్షీణతను మీరు గమనించినట్లయితే, వెంటనే కారణాన్ని దర్యాప్తు చేయండి. రెగ్యులర్ ట్రాకింగ్ మీకు యంత్రం యొక్క పనితీరు గురించి సమాచారం ఉందని మరియు అవసరమైనప్పుడు త్వరగా పనిచేయగలదని నిర్ధారిస్తుంది.

చిట్కా: ప్రతి పనితీరు సూచికకు బెంచ్మార్క్లను సెట్ చేయండి. ఇది లక్ష్యంగా ఉండటానికి మీకు స్పష్టమైన లక్ష్యాన్ని ఇస్తుంది మరియు విచలనాలను గుర్తించడం సులభం చేస్తుంది.

పోకడలు మరియు సంభావ్య సమస్యలను గుర్తించడానికి డేటాను ఉపయోగించండి.

రోజువారీ కార్యకలాపాల సమయంలో స్పష్టంగా తెలియని పోకడలను వెలికితీసే డేటా విశ్లేషణ మీకు సహాయపడుతుంది. నిర్దిష్ట షిఫ్టులలో తరచుగా సమయస్ఫూర్తి లేదా తగ్గిన సామర్థ్యం వంటి పునరావృత సమస్యల కోసం చూడండి. ఈ నమూనాలు తరచూ ఆపరేటర్ అలసట లేదా ధరించే భాగాలు వంటి అంతర్లీన సమస్యలను సూచిస్తాయి.

మీ డేటాను గ్రాఫింగ్ చేయడం వల్ల ధోరణులను గుర్తించడం సులభం చేస్తుంది. ఉదాహరణకు, వారాలలో క్షీణిస్తున్న సామర్థ్యాన్ని చూపించే లైన్ చార్ట్ నివారణ నిర్వహణ యొక్క అవసరాన్ని హైలైట్ చేస్తుంది. సమస్యలు పెరిగే ముందు మరమ్మతులు లేదా నవీకరణలను ప్లాన్ చేయడానికి ఈ సమాచారాన్ని ఉపయోగించండి.

గమనిక: మీ బృందంతో పనితీరు డేటాను భాగస్వామ్యం చేయండి. వాటిని పాల్గొనడం జవాబుదారీతనం కల్పిస్తుంది మరియు క్రియాశీల సమస్య పరిష్కారాన్ని ప్రోత్సహిస్తుంది.

సరైన సాధనాన్ని నిర్ధారించుకోండి

సర్దుబాట్లు మరియు మరమ్మతుల కోసం సరైన సాధనాలను ఉపయోగించండి.

సరైన సాధనాలను ఉపయోగించడం వల్ల మీ తేలికైన మేకింగ్ మెషీన్ సమర్థవంతంగా పనిచేస్తుందని నిర్ధారిస్తుంది. ప్రతి సాధనం ఒక నిర్దిష్ట ప్రయోజనాన్ని అందిస్తుంది, మరియు తప్పును ఉపయోగించడం వల్ల భాగాలను దెబ్బతీస్తుంది లేదా సరికాని సర్దుబాట్లకు దారితీస్తుంది. ఉదాహరణకు, సరిపోలని రెంచ్ పరిమాణం బోల్ట్లను స్ట్రిప్ చేయగలదు, అయితే తప్పు స్క్రూడ్రైవర్ రకం స్క్రూలను దెబ్బతీస్తుంది. చేతిలో ఉన్న పనికి ఎల్లప్పుడూ సాధనాన్ని సరిపోల్చండి.

మీ మెషీన్ దగ్గర అంకితమైన టూల్కిట్ను ఉంచండి. రెంచెస్, స్క్రూడ్రైవర్లు, శ్రావణం మరియు ఖచ్చితమైన పరికరాలు వంటి నిత్యావసరాలను చేర్చండి. మరమ్మతుల సమయంలో గందరగోళాన్ని నివారించడానికి ప్రతి సాధనాన్ని లేబుల్ చేయండి. మీ మెషీన్కు ప్రత్యేకమైన సాధనాలు అవసరమైతే, అవి తక్షణమే అందుబాటులో ఉన్నాయని నిర్ధారించుకోండి. ప్రత్యేక సాధనాలు తరచుగా యంత్రంతో వస్తాయి లేదా యూజర్ మాన్యువల్లో సిఫార్సు చేయబడతాయి.

చిట్కా: సాధారణ మరమ్మతులకు అవసరమైన సాధనాల చెక్లిస్ట్ను సృష్టించండి. ఇది సమయాన్ని ఆదా చేస్తుంది మరియు మీకు ఎల్లప్పుడూ సరైన పరికరాలు ఉన్నాయని నిర్ధారిస్తుంది.

తాత్కాలిక సాధనాలతో మెరుగుపరచడం మానుకోండి. ఇది శీఘ్ర పరిష్కారంగా అనిపించినప్పటికీ, ఇది తరచుగా మంచి కంటే ఎక్కువ హాని కలిగిస్తుంది. సరైన సాధనాలు మరమ్మతులను సులభతరం చేయడమే కాక, ఖచ్చితమైన సర్దుబాట్లను నిర్ధారించడం ద్వారా మీ యంత్రం యొక్క ఆయుష్షును విస్తరిస్తాయి.

ఖచ్చితత్వాన్ని నిర్ధారించడానికి సాధనాలను క్రమం తప్పకుండా పరిశీలించండి మరియు నిర్వహించండి.

మీ సాధనాలకు సమర్థవంతంగా నిర్వహించడానికి క్రమం తప్పకుండా సంరక్షణ అవసరం. ధరించిన లేదా దెబ్బతిన్న సాధనాలు సరికాని మరమ్మతులకు దారితీస్తాయి, ఇది మీ యంత్రానికి హాని కలిగిస్తుంది. తుప్పు, పగుళ్లు లేదా నీరసమైన అంచులు వంటి దుస్తులు సంకేతాల కోసం మీ సాధనాలను తరచుగా పరిశీలించండి. ఖచ్చితత్వాన్ని కొనసాగించడానికి ఏదైనా దెబ్బతిన్న సాధనాలను వెంటనే మార్చండి.

మీ సాధనాలను తుప్పు మరియు తుప్పును నివారించడానికి శుభ్రమైన, పొడి ప్రదేశంలో నిల్వ చేయండి. వాటిని క్రమబద్ధంగా మరియు సులభంగా ప్రాప్యత చేయడానికి టూల్బాక్స్ లేదా వాల్-మౌంటెడ్ ఆర్గనైజర్ను ఉపయోగించండి. గ్రీజు లేదా శిధిలాలను తొలగించడానికి ప్రతి ఉపయోగం తర్వాత మీ సాధనాలను శుభ్రం చేయండి. ఖచ్చితమైన సాధనాల కోసం, ఖచ్చితత్వాన్ని నిర్ధారించడానికి వాటిని క్రమానుగతంగా క్రమాంకనం చేయండి.

గమనిక: మీ సాధనాల కోసం నిర్వహణ లాగ్ను ఉంచండి. కాలక్రమేణా వారి పరిస్థితిని తెలుసుకోవడానికి తనిఖీలు, పున ments స్థాపనలు మరియు క్రమాంకనాలను రికార్డ్ చేస్తాయి.

అధిక-నాణ్యత సాధనాలలో పెట్టుబడులు పెట్టడం దీర్ఘకాలంలో చెల్లిస్తుంది. మన్నికైన సాధనాలకు తక్కువ తరచుగా భర్తీ అవసరం మరియు మెరుగైన పనితీరును అందిస్తుంది. సరిగ్గా నిర్వహించబడే సాధనాలు మరమ్మత్తు ఖచ్చితత్వాన్ని మెరుగుపరచడమే కాక, మీ తేలికైన మేకింగ్ మెషీన్ యొక్క మొత్తం సామర్థ్యానికి దోహదం చేస్తాయి.

అప్గ్రేడ్ చేయండి మరియు ఆధునీకరించండి

సామర్థ్యాన్ని మెరుగుపరచడానికి సాంకేతిక నవీకరణలలో పెట్టుబడి పెట్టండి.

టెక్నాలజీ వేగంగా అభివృద్ధి చెందుతుంది మరియు మీ తేలికైన మేకింగ్ మెషీన్ను అప్గ్రేడ్ చేయడం దాని సామర్థ్యాన్ని గణనీయంగా పెంచుతుంది. ఆధునిక వ్యవస్థలలో తరచుగా స్వయంచాలక నియంత్రణలు, రియల్ టైమ్ పర్యవేక్షణ మరియు శక్తిని ఆదా చేసే మోడ్లు వంటి అధునాతన లక్షణాలు ఉంటాయి. ఈ నవీకరణలు ఉత్పత్తిని క్రమబద్ధీకరిస్తాయి మరియు కార్యాచరణ ఖర్చులను తగ్గిస్తాయి.

మీ ప్రస్తుత యంత్రం పనితీరును అంచనా వేయడం ద్వారా ప్రారంభించండి. సాంకేతిక పరిజ్ఞానం వైవిధ్యం చూపించే ప్రాంతాలను గుర్తించండి. ఉదాహరణకు, మాన్యువల్ సర్దుబాట్లు ఉత్పత్తిని మందగిస్తే, ఆటోమేటెడ్ క్రమాంకనం సాధనాలను జోడించడాన్ని పరిగణించండి. శక్తి వినియోగం ఎక్కువగా ఉంటే, విద్యుత్ వినియోగాన్ని ఆప్టిమైజ్ చేసే నవీకరణల కోసం చూడండి.

చిట్కా: పరిశోధనా పరిశ్రమ పోకడలు తాజా ఆవిష్కరణల గురించి తెలియజేయడానికి. చాలా మంది తయారీదారులు నిర్దిష్ట యంత్రాలకు అనుగుణంగా అప్గ్రేడ్ కిట్లను అందిస్తారు.

సాంకేతిక పరిజ్ఞానంలో పెట్టుబడులు పెట్టడం కూడా ఉత్పత్తి నాణ్యతను మెరుగుపరుస్తుంది. అధునాతన సెన్సార్లు మరియు ఖచ్చితమైన సాధనాలు స్థిరమైన ఫలితాలను నిర్ధారిస్తాయి. ఇది వ్యర్థాలను తగ్గిస్తుంది మరియు కస్టమర్ సంతృప్తిని పెంచుతుంది. నవీకరణలు ఖరీదైన ముందస్తుగా అనిపించినప్పటికీ, అవి తరచుగా పెరిగిన ఉత్పాదకత మరియు తక్కువ నిర్వహణ ఖర్చుల ద్వారా చెల్లిస్తాయి.

పనితీరును పెంచడానికి పాత భాగాలను భర్తీ చేయండి.

పాత భాగాలు మీ మెషీన్ పనితీరుకు ఆటంకం కలిగిస్తాయి. ధరించే భాగాలు తరచుగా అసమర్థతలకు కారణమవుతాయి, ఇది నెమ్మదిగా ఉత్పత్తి మరియు అధిక మరమ్మత్తు ఖర్చులకు దారితీస్తుంది. ఈ భాగాలను మార్చడం వల్ల మీ యంత్రం ఉత్తమంగా పనిచేస్తుందని నిర్ధారిస్తుంది.

మోటార్లు, కంట్రోల్ ప్యానెల్లు మరియు తాపన అంశాలు వంటి క్లిష్టమైన భాగాలపై దృష్టి పెట్టండి. ఆధునిక పున ments స్థాపనలు తరచుగా మెరుగైనవి మరియు ఎక్కువసేపు ఉంటాయి. ఉదాహరణకు, డిజిటల్ కంట్రోల్ ప్యానెల్కు అప్గ్రేడ్ చేయడం ఖచ్చితత్వాన్ని మెరుగుపరుస్తుంది మరియు ఆపరేషన్ను సరళీకృతం చేస్తుంది.

గమనిక: భాగాలను భర్తీ చేయడానికి ముందు ఎల్లప్పుడూ యూజర్ మాన్యువల్ లేదా ప్రొఫెషనల్ టెక్నీషియన్ను సంప్రదించండి. ఇది అనుకూలతను నిర్ధారిస్తుంది మరియు నష్టాన్ని నిరోధిస్తుంది.

భాగాలను క్రమం తప్పకుండా నవీకరించడం మీ యంత్రాన్ని పోటీగా ఉంచుతుంది. ఇది దాని ఆయుష్షును కూడా విస్తరించింది, దీర్ఘకాలంలో మీకు డబ్బు ఆదా చేస్తుంది. అత్యంత ముఖ్యమైన పనితీరు మెరుగుదలలను అందించే పున ments స్థాపనలకు ప్రాధాన్యత ఇవ్వండి.

లాగ్లు మరియు రికార్డులను నిర్వహించండి

నిర్వహణ కార్యకలాపాలు మరియు యంత్ర పనితీరును రికార్డ్ చేయండి.

నిర్వహణ కార్యకలాపాల యొక్క వివరణాత్మక రికార్డులను ఉంచడం మీ తేలికైన మేకింగ్ మెషీన్ సమర్థవంతంగా పనిచేస్తుందని నిర్ధారిస్తుంది. సరళత షెడ్యూల్ నుండి పార్ట్ రీప్లేస్మెంట్ల వరకు ప్రతి పనిని డాక్యుమెంట్ చేయండి. ఈ అలవాటు మీకు ఏమి జరిగిందో మరియు ఎప్పుడు ట్రాక్ చేయడానికి సహాయపడుతుంది. ఇది యంత్రం యొక్క నిర్వహణ యొక్క స్పష్టమైన చరిత్రను కూడా అందిస్తుంది, ఇది ట్రబుల్షూటింగ్ సమయంలో అమూల్యమైనది.

సాధారణ లాగ్బుక్ను సృష్టించడం ద్వారా లేదా డిజిటల్ సాధనాన్ని ఉపయోగించడం ద్వారా ప్రారంభించండి. తేదీ, నిర్వహణ రకం మరియు బాధ్యత వహించే వ్యక్తి వంటి ముఖ్య వివరాలను రికార్డ్ చేయండి. కనుగొన్న ఏవైనా సమస్యల గురించి మరియు వాటిని పరిష్కరించడానికి తీసుకున్న చర్యల గురించి గమనికలను చేర్చండి. ఉదాహరణకు, మీరు బెల్ట్ను భర్తీ చేస్తే, పార్ట్ నంబర్ మరియు భర్తీకి కారణాన్ని గమనించండి.

చిట్కా: మీ రికార్డులను నిర్వహించడానికి టేబుల్ ఫార్మాట్ ఉపయోగించండి. ఇది సమాచారాన్ని సమీక్షించడం మరియు నవీకరించడం సులభం చేస్తుంది.

| తేదీ | కార్యాచరణ | ప్రదర్శించారు | గమనికలు |

|---|---|---|---|

| 10/15/2023 | సరళత గేర్లు | జాన్ డో | ఉపయోగించిన తయారీదారు-సిఫార్సు ఆయిల్. |

| 10/20/2023 | కన్వేయర్ బెల్ట్ స్థానంలో ఉంది | జేన్ స్మిత్ | పాత బెల్ట్ దుస్తులు సంకేతాలను చూపించింది. |

ఖచ్చితమైన రికార్డులు నిర్వహణ సామర్థ్యాన్ని మెరుగుపరచడమే కాక, పునరావృతమయ్యే సమస్యలను గుర్తించడంలో మీకు సహాయపడతాయి.

నమూనాలను ట్రాక్ చేయడానికి మరియు భవిష్యత్తు నిర్వహణను ప్లాన్ చేయడానికి లాగ్లను ఉపయోగించండి.

లాగ్లు కేవలం రికార్డుల కంటే ఎక్కువ; అవి విశ్లేషణ కోసం సాధనాలు. మీ లాగ్లను క్రమం తప్పకుండా సమీక్షించడం యంత్ర పనితీరులో నమూనాలను గుర్తించడంలో మీకు సహాయపడుతుంది. ఉదాహరణకు, తరచూ బెల్ట్ పున ments స్థాపనలు తప్పుగా అమర్చిన సమస్యను సూచిస్తాయి. ఈ పోకడలను ప్రారంభంలో గుర్తించడం వలన మూల కారణాలు పెరిగే ముందు వాటిని పరిష్కరించడానికి మిమ్మల్ని అనుమతిస్తుంది.

నివారణ నిర్వహణను ప్లాన్ చేయడానికి మీ లాగ్లను ఉపయోగించండి. ఒక నిర్దిష్ట భాగం ఒక నిర్దిష్ట కాలం తర్వాత ధరిస్తే, దాని స్థానంలో ముందుగానే షెడ్యూల్ చేయండి. ఈ క్రియాశీల విధానం సమయ వ్యవధిని తగ్గిస్తుంది మరియు యంత్రం యొక్క ఆయుష్షును విస్తరిస్తుంది.

గమనిక: మీ ఫలితాలను మీ బృందంతో పంచుకోండి. లాగ్ డేటా ఆధారంగా సహకార చర్చలు మెరుగైన పరిష్కారాలు మరియు మెరుగైన యంత్ర పనితీరుకు దారితీస్తాయి.

వివరణాత్మక లాగ్లను నిర్వహించడం ద్వారా, మీరు సంభావ్య సమస్యల కంటే ముందుగానే ఉంటారు మరియు రాబోయే సంవత్సరాల్లో మీ యంత్రం సజావుగా నడుస్తుందని నిర్ధారించుకోండి.

ప్రోయాక్టివ్ మెయింటెనెన్స్ మీ తేలికైన మేకింగ్ మెషీన్ను సమర్థవంతంగా నడుపుతుంది మరియు ఖరీదైన విచ్ఛిన్నాలను నిరోధిస్తుంది. ఈ చిట్కాలను అనుసరించడం ద్వారా, మీరు సున్నితమైన ఆపరేషన్ను నిర్ధారిస్తారు మరియు యంత్రం యొక్క ఆయుష్షును విస్తరిస్తారు. స్థిరమైన సంరక్షణ పనితీరును మెరుగుపరచడమే కాక, దీర్ఘకాలంలో డబ్బును ఆదా చేస్తుంది. మీ పెట్టుబడిని కాపాడటానికి మరియు ఉత్పాదకతను పెంచడానికి ఈ రోజు ఈ పద్ధతులను అమలు చేయడం ప్రారంభించండి.

తరచుగా అడిగే ప్రశ్నలు

మీ తేలికపాటి తయారీ యంత్రాన్ని మీరు ఎంత తరచుగా తనిఖీ చేయాలి?

వాడకాన్ని బట్టి మీరు మీ మెషీన్ను వీక్లీ లేదా నెలవారీ పరిశీలించాలి. రెగ్యులర్ చెక్కులు దుస్తులు మరియు చిరిగిపోవడాన్ని గుర్తించడంలో సహాయపడతాయి, ఖరీదైన మరమ్మతులు మరియు సమయ వ్యవధిని నివారిస్తాయి.

తేలికైన తయారీ యంత్రాలకు ఏ రకమైన కందెన ఉత్తమంగా పనిచేస్తుంది?

మీ మెషిన్ యూజర్ మాన్యువల్లో సిఫార్సు చేసిన కందెనను ఎల్లప్పుడూ ఉపయోగించండి. తప్పు రకాన్ని ఉపయోగించడం వల్ల భాగాలను దెబ్బతీస్తుంది మరియు సామర్థ్యాన్ని తగ్గిస్తుంది.

మీరు మీ మెషీన్ కోసం సాధారణ విడి భాగాలను ఉపయోగించగలరా?

సాధారణ భాగాలను నివారించండి. అనుకూలతను నిర్ధారించడానికి, పనితీరును నిర్వహించడానికి మరియు మీ యంత్రం యొక్క వారంటీని రక్షించడానికి ఎల్లప్పుడూ అసలు పరికరాల తయారీదారు (OEM) భాగాలను ఎంచుకోండి.

చిట్కా: నాణ్యమైన విడి భాగాలకు శీఘ్ర ప్రాప్యత కోసం విశ్వసనీయ సరఫరాదారుల జాబితాను ఉంచండి.