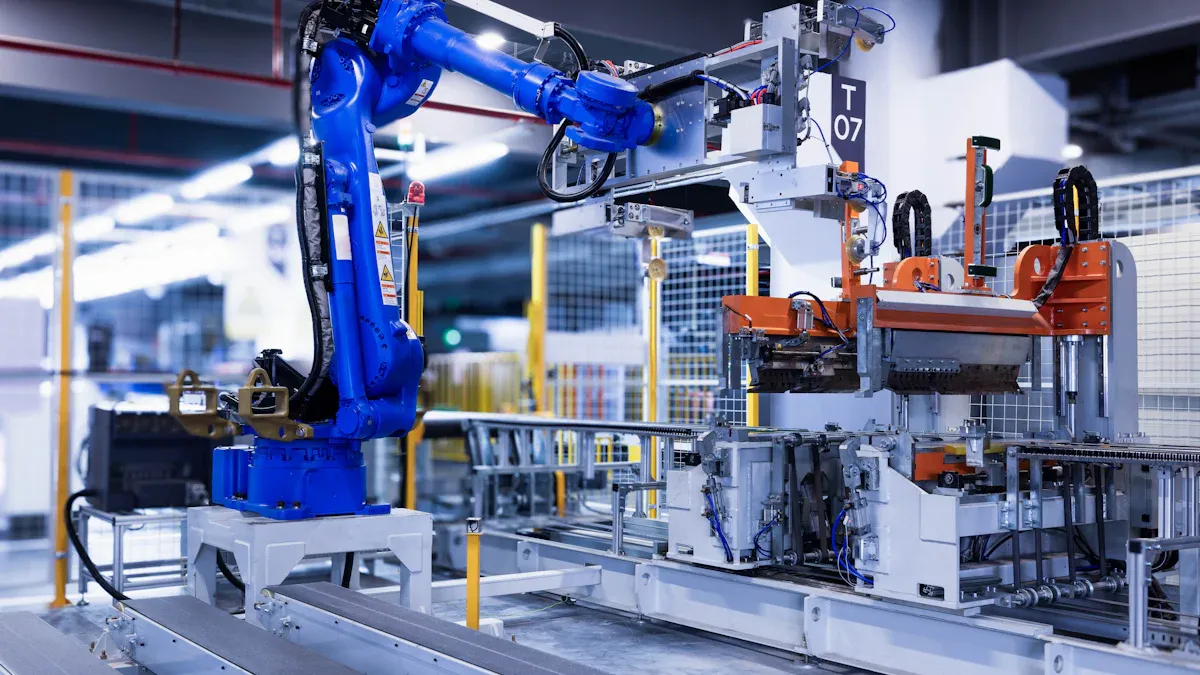

การรวมเครื่องจักรเข้ากับสายการผลิตที่เบากว่าจะเปลี่ยนประสิทธิภาพการดำเนินงาน เครื่องจักรเหล่านี้ทำให้งานซ้ำ ๆ โดยอัตโนมัติช่วยให้เวิร์กโฟลว์อย่างต่อเนื่องซึ่งเกินข้อ จำกัด ด้านแรงงานของมนุษย์ เป็นผลให้โรงงานพยาน ผลผลิตเพิ่มขึ้นและลดต้นทุนการผลิต- การพึ่งพาแรงงานที่ลดลงนำไปสู่การออมซึ่งจะเป็นประโยชน์ต่อผู้บริโภคผ่านการกำหนดราคาที่แข่งขันได้ นอกจากนี้การสื่อสารเครื่องจักรที่ไร้รอยต่อช่วยให้มั่นใจได้ว่ามีความแม่นยำเพิ่มคุณภาพของผลิตภัณฑ์และความสอดคล้อง ด้วยการใช้วิธีการนี้ผู้ผลิตวางตำแหน่งตัวเองเพื่อความยืดหยุ่นในระยะยาวและความน่าเชื่อถือในอุตสาหกรรมที่มีน้ำหนักเบาในการแข่งขัน

ประเด็นสำคัญ

- การใช้เครื่องจักรเพื่อให้สิ่งต่าง ๆ เร็วขึ้นช่วยประหยัดเวลาและเงิน

- เครื่องจักรใหม่ปรับปรุงคุณภาพของผลิตภัณฑ์ด้วยการทำงานและการตรวจสอบที่แม่นยำ

- การแก้ไขปัญหาในช่วงต้นป้องกันความล่าช้าและทำงานให้ทำงานได้อย่างราบรื่น

- การตรวจสอบสิ่งที่จำเป็นช่วยในการตัดสินใจว่าจะใช้เครื่องจักรได้ดีที่สุด

- การเลือกเครื่องจักรที่เหมาะสมหมายถึงการตรวจสอบคุณสมบัติต้นทุนและความสะดวกในการใช้งาน

- พนักงานฝึกอบรมช่วยให้พวกเขาใช้เครื่องจักรได้ดีขึ้นและทำผิดพลาดน้อยลง

- ดูว่าสิ่งต่าง ๆ ทำงานแสดงให้เห็นว่าสิ่งที่สามารถปรับปรุงได้เพื่อผลลัพธ์ที่ดีขึ้น

- การตรวจสอบให้แน่ใจว่าเครื่องจักรใหม่ทำงานกับเครื่องเก่าหลีกเลี่ยงปัญหาและช่วยให้ทุกอย่างทำงานได้ดี

ทำความเข้าใจกับสายการผลิตที่เบากว่า

ส่วนประกอบสำคัญของสายการผลิตที่เบากว่า

สายการผลิตที่เบากว่าประกอบด้วยส่วนประกอบที่สำคัญหลายอย่างที่ทำให้มั่นใจได้ว่าการดำเนินงานที่ราบรื่นและผลผลิตคุณภาพสูง แต่ละองค์ประกอบมีบทบาทเฉพาะในกระบวนการผลิตซึ่งมีส่วนทำให้ประสิทธิภาพโดยรวมของระบบ

- ข้อกำหนดของเครื่องจักร: เครื่องจักรเฉพาะด้านจัดการงานเช่นการฉีดขึ้นรูปการประกอบและการควบคุมคุณภาพ เครื่องเหล่านี้ได้รับการออกแบบมาเพื่อความแม่นยำและการทำซ้ำสูง

- วัตถุดิบ: วัสดุที่จำเป็น ได้แก่ เรซินพลาสติกส่วนประกอบโลหะและก๊าซไวไฟ คุณภาพที่สอดคล้องกันของอินพุตเหล่านี้ช่วยให้มั่นใจถึงประสิทธิภาพของผลิตภัณฑ์ที่เชื่อถือได้

- ข้อกำหนดด้านสาธารณูปโภค: แหล่งจ่ายไฟที่เชื่อถือได้ระบบอากาศอัดและการระบายอากาศเป็นสิ่งจำเป็นเพื่อรักษาความปลอดภัยและประสิทธิภาพในการปฏิบัติงาน

- ข้อควรพิจารณาเลย์เอาต์ของพืช: เค้าโครงที่ได้รับการปรับปรุงให้ดีที่สุดช่วยลดเวลาในการจัดการวัสดุและทำให้มั่นใจได้ว่าเวิร์กโฟลว์ที่ราบรื่นระหว่างขั้นตอนการผลิตที่แตกต่างกัน

- โครงสร้างพื้นฐานและความต้องการกำลังคน: โครงสร้างพื้นฐานที่เพียงพอเช่นสถานที่จัดเก็บและเวิร์กสเตชันรองรับการผลิต ผู้ประกอบการและช่างเทคนิคที่มีทักษะเป็นสิ่งจำเป็นสำหรับการใช้งานเครื่องจักรและการบำรุงรักษา

- ข้อกำหนดของบรรจุภัณฑ์และการขนส่ง: บรรจุภัณฑ์ที่เหมาะสมช่วยป้องกันไฟแช็คในระหว่างการขนส่งในขณะที่โลจิสติกส์ที่มีประสิทธิภาพช่วยให้มั่นใจได้ว่าจะส่งมอบไปยังตลาดได้ทันเวลา

นอกจากส่วนประกอบเหล่านี้แล้ว เศรษฐศาสตร์โครงการ มีบทบาทสำคัญในความสำเร็จของสายการผลิตที่เบากว่า ปัจจัยต่าง ๆ เช่นค่าใช้จ่ายด้านทุน (CAPEX) ค่าใช้จ่ายในการดำเนินงาน (OPEX) และการคาดการณ์รายได้จะต้องวิเคราะห์อย่างรอบคอบ ผู้ผลิตมักจะประเมินผลกำไรผ่านตัวชี้วัดเช่นระยะเวลาคืนทุนและมูลค่าปัจจุบันสุทธิ (NPV)

ความท้าทายทั่วไปในสายการผลิตแบบดั้งเดิม

สายการผลิตที่มีน้ำหนักเบาแบบดั้งเดิมเผชิญกับความท้าทายหลายประการที่สามารถขัดขวางประสิทธิภาพและผลกำไร ปัญหาเหล่านี้มักเกิดจากกระบวนการที่ล้าสมัยและระบบอัตโนมัติที่ จำกัด

- การพึ่งพาแรงงานสูง: การดำเนินงานด้วยตนเองเพิ่มความเสี่ยงของความผิดพลาดของมนุษย์และชะลออัตราการผลิต การพึ่งพานี้ยังเพิ่มต้นทุนแรงงานส่งผลกระทบต่อผลกำไรโดยรวม

- คุณภาพของผลิตภัณฑ์ที่ไม่สอดคล้องกัน: ความแปรปรวนในกระบวนการด้วยตนเองสามารถนำไปสู่ความไม่สอดคล้องกันในมิติที่เบากว่าการประกอบหรือการทำงาน ปัญหาดังกล่าวส่งผลกระทบต่อความพึงพอใจของลูกค้าและชื่อเสียงของแบรนด์

- การหยุดทำงานบ่อยๆ: เครื่องจักรที่มีอายุมากกว่ามักจะต้องมีการบำรุงรักษาบ่อยครั้งซึ่งนำไปสู่การหยุดทำงานที่ไม่ได้วางแผนไว้ สิ่งนี้ส่งผลกระทบต่อตารางการผลิตและความล่าช้าในการปฏิบัติตามคำสั่งซื้อ

- การใช้ทรัพยากรที่ไม่มีประสิทธิภาพ: เวิร์กโฟลว์ที่ออกแบบมาไม่ดีและเค้าโครงพืชส่งผลให้วัสดุและพลังงานสูญเปล่า ความไร้ประสิทธิภาพนี้เพิ่มต้นทุนการดำเนินงานและลดอัตรากำไร

- ความยืดหยุ่น จำกัด: สายการผลิตแบบดั้งเดิมต่อสู้เพื่อปรับให้เข้ากับความต้องการของตลาดที่เปลี่ยนแปลง การปรับขนาดการผลิตมักจะต้องใช้การลงทุนที่สำคัญในอุปกรณ์ใหม่และโครงสร้างพื้นฐาน

การจัดการกับความท้าทายเหล่านี้เป็นสิ่งสำคัญสำหรับผู้ผลิตที่มุ่งมั่นที่จะแข่งขันในอุตสาหกรรมการผลิตที่มีน้ำหนักเบา การบูรณาการเครื่องจักรที่ทำขึ้นขั้นสูงและการเพิ่มประสิทธิภาพเวิร์กโฟลว์สามารถแก้ไขปัญหาเหล่านี้ได้มากมายปูทางเพื่อปรับปรุงประสิทธิภาพและผลกำไร

การทำเครื่องจักรและบทบาทของพวกเขาในประสิทธิภาพ

การทำเครื่องจักรคืออะไร?

ทำเครื่องจักร เป็นอุปกรณ์พิเศษที่ออกแบบมาเพื่อทำให้กระบวนการผลิตเป็นไปโดยอัตโนมัติและปรับปรุงกระบวนการผลิต ในบริบทของสายการผลิตที่เบากว่าเครื่องจักรเหล่านี้จัดการงานต่าง ๆ เช่นการขึ้นรูปฉีดการประกอบและการควบคุมคุณภาพด้วยความแม่นยำที่ไม่มีใครเทียบ พวกเขาดำเนินการโดยใช้เทคโนโลยีขั้นสูงรวมถึงหุ่นยนต์ปัญญาประดิษฐ์ (AI) และระบบที่ใช้เซ็นเซอร์เพื่อให้แน่ใจว่าประสิทธิภาพที่สอดคล้องกันและเอาท์พุทคุณภาพสูง

ในอดีตวิวัฒนาการของการทำเครื่องจักรได้รับการหล่อหลอมจากความก้าวหน้าทางเทคโนโลยี จาก กลไก Antikythera ใน 100 ปีก่อนคริสตกาล สำหรับระบบ AI ที่ทันสมัยนวัตกรรมเหล่านี้ได้ปฏิวัติการผลิต ตัวอย่างเช่นการเปิดตัวคณิตศาสตร์ไฟฟ้าในช่วงทศวรรษที่ 1920 วางรากฐานสำหรับการผลิตอัตโนมัติ วันนี้เครื่องจักรที่ขับเคลื่อนด้วย AI สามารถทำการตรวจสอบคุณภาพแบบเรียลไทม์ปรับการดำเนินงานตามความต้องการและทำนายความต้องการการบำรุงรักษาทำให้พวกเขาขาดไม่ได้ในการผลิตที่ทันสมัย

ฟังก์ชั่นการผลิตเครื่องจักรในการผลิตที่เบากว่า

การทำให้เครื่องจักรมีบทบาทสำคัญในการเพิ่มประสิทธิภาพของสายการผลิตที่เบากว่า ฟังก์ชั่นของพวกเขารวมถึง:

- แอสเซมบลีอัตโนมัติ: เครื่องจักรประกอบส่วนประกอบที่เบากว่าด้วยความเร็วและความแม่นยำลดความผิดพลาดของมนุษย์และสร้างความมั่นใจในความสม่ำเสมอ

- การควบคุมคุณภาพ: ระบบที่ขับเคลื่อนด้วย AI จะตรวจสอบคุณภาพของผลิตภัณฑ์ในทุกขั้นตอนเพื่อให้มั่นใจว่าไฟแช็คที่ปราศจากข้อบกพร่องจะไปถึงตลาดเท่านั้น

- การบำรุงรักษาทำนาย: โดยการวิเคราะห์ข้อมูลแบบเรียลไทม์เครื่องจะระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะนำไปสู่การพังทลายลดเวลาหยุดทำงาน

- การเพิ่มประสิทธิภาพกระบวนการ: เครื่องจักรปรับความเร็วการผลิตและสลับประเภทผลิตภัณฑ์โดยอัตโนมัติช่วยตอบสนองความต้องการของตลาดอย่างรวดเร็ว

- การจัดการทรัพยากร: ระบบขั้นสูงเพิ่มประสิทธิภาพการใช้วัตถุดิบลดของเสียและลดต้นทุนการผลิต

ข้อมูลการดำเนินงานแสดงให้เห็นถึงผลกระทบเพิ่มเติม ตัวอย่างเช่น เหตุการณ์รอบการผลิตติดตามการใช้ทรัพยากรในขณะที่ข้อมูลเซ็นเซอร์ช่วยให้มั่นใจว่าอุปกรณ์สุขภาพและคุณภาพของผลิตภัณฑ์ ตัวชี้วัดเหล่านี้เน้นบทบาทที่สำคัญของการสร้างเครื่องจักรในการบรรลุความเป็นเลิศในการดำเนินงาน

ประโยชน์ของการบูรณาการ

ลดเวลาหยุดทำงาน

การรวมเครื่องจักรให้เข้ากับสายการผลิตที่เบากว่าช่วยลดการหยุดทำงานอย่างมีนัยสำคัญ ระบบที่ขับเคลื่อนด้วย AI ตรวจสอบประสิทธิภาพของอุปกรณ์อย่างต่อเนื่องระบุปัญหาก่อนที่จะเพิ่มความล้มเหลว การบำรุงรักษาแบบคาดการณ์ช่วยให้มั่นใจได้ว่าเครื่องยังคงใช้งานได้ป้องกันการหยุดชะงักของราคาแพง จากข้อมูลอุตสาหกรรมสิ่งอำนวยความสะดวกที่ใช้ประสบการณ์การบำรุงรักษาอย่างมีประสิทธิผล (TPM) 50-80% น้อยลงนำไปสู่การดำเนินงานที่ราบรื่นและผลผลิตที่สูงขึ้น

ปรับปรุงความแม่นยำ

การทำเครื่องจักรช่วยเพิ่มความแม่นยำโดยการทำงานที่ซับซ้อนโดยอัตโนมัติ ระบบ AI ทำการตรวจสอบคุณภาพ ด้วยความเร็วสูงทำให้มั่นใจได้ว่าขนาดผลิตภัณฑ์และฟังก์ชั่นที่สอดคล้องกัน ระดับความแม่นยำนี้ช่วยลดข้อบกพร่องและเพิ่มความพึงพอใจของลูกค้า ตัวอย่างเช่นการใช้สารเติมแต่งของ General Electric ลดเวลาการผลิตลง 50% ในขณะที่รักษามาตรฐานคุณภาพที่ยอดเยี่ยม ความก้าวหน้าดังกล่าวตอกย้ำความสำคัญของความแม่นยำในการผลิตที่ทันสมัย

ความยืดหยุ่นและความยืดหยุ่น

การรวมเครื่องจักรช่วยให้ผู้ผลิตสามารถปรับขนาดการดำเนินงานได้อย่างมีประสิทธิภาพ เครื่องเหล่านี้ปรับให้เข้ากับข้อกำหนดการผลิตที่เปลี่ยนแปลงเช่นความต้องการที่เพิ่มขึ้นหรือการออกแบบผลิตภัณฑ์ใหม่ ระบบ AI สามารถปรับความเร็วการผลิตโดยอัตโนมัติและสลับระหว่างประเภทผลิตภัณฑ์เพื่อให้มั่นใจว่ามีความยืดหยุ่น ความสามารถในการปรับตัวนี้ทำให้ผู้ผลิตตอบสนองต่อแนวโน้มของตลาดได้อย่างรวดเร็วรักษาความได้เปรียบในการแข่งขันในอุตสาหกรรมการผลิตที่มีน้ำหนักเบา

เคล็ดลับ: การลงทุนในเครื่องจักรที่ปรับขนาดได้และยืดหยุ่นช่วยให้มั่นใจได้ว่าการเติบโตในระยะยาวและความยืดหยุ่นในตลาดแบบไดนามิก

ขั้นตอนในการรวมการทำเครื่องจักร

การประเมินความต้องการสายการผลิตปัจจุบัน

การรวมเครื่องจักรเริ่มต้นด้วยการประเมินอย่างละเอียดของสายการผลิตที่มีอยู่ ผู้ผลิตจะต้องประเมินคอขวดการดำเนินงานความไร้ประสิทธิภาพและพื้นที่ที่ต้องใช้ระบบอัตโนมัติ กระบวนการนี้เกี่ยวข้องกับการวิเคราะห์ข้อมูลการผลิตระบุงานซ้ำ ๆ และการระบุความท้าทายในการควบคุมคุณภาพ

วิธีการที่เป็นระบบทำให้มั่นใจได้ว่าการรวมเข้ากับข้อกำหนดเฉพาะของสายการผลิต วิจัยเกี่ยวกับ แพลตฟอร์มการผลิตอัจฉริยะ เน้นความสำคัญของโปรโตคอลการตรวจสอบและบำรุงรักษาอัจฉริยะ โดยการวิเคราะห์เอาต์พุตกระบวนการที่เกี่ยวข้องกับพารามิเตอร์อินพุตผู้ผลิตสามารถพัฒนาแบบจำลองที่ปรับแต่งได้ซึ่งเพิ่มประสิทธิภาพเวิร์กโฟลว์และเพิ่มความเข้ากันได้ของเครื่อง

นอกจากนี้แอพพลิเคชั่นการเรียนรู้ของเครื่องยังให้ข้อมูลเชิงลึกที่มีคุณค่าในการตรวจสอบสายการผลิต รีวิว 39 การศึกษา จัดหมวดหมู่ปัญหาสายการผลิตทั่วไปและระบุอัลกอริทึมที่ปรับปรุงการควบคุมคุณภาพและการประเมินความเสี่ยง การค้นพบนี้เน้นบทบาทของการวิเคราะห์ข้อมูลในการประเมินความต้องการสายการผลิตและสร้างความมั่นใจว่าการรวมที่ประสบความสำเร็จ

เคล็ดลับ: การดำเนินการตรวจสอบที่ครอบคลุมของสายการผลิตช่วยให้ผู้ผลิตระบุพื้นที่ที่เครื่องจักรสามารถส่งมอบประสิทธิภาพสูงสุด

การเลือกเครื่องทำที่เหมาะสม

การเลือกเครื่องจักรที่ถูกต้องต้องพิจารณาความสามารถทางเทคนิคอย่างรอบคอบความคุ้มค่าและการใช้งาน ผู้ผลิตจะต้องประเมินว่าเครื่องแต่ละเครื่องสอดคล้องกับเป้าหมายการผลิตและข้อกำหนดการดำเนินงานอย่างไร

มาตรฐานอุตสาหกรรมและการประเมินทางเทคนิคเป็นกรอบที่มีโครงสร้างสำหรับการตัดสินใจ ตารางด้านล่างโครงร่าง ปัจจัยสำคัญที่ควรพิจารณา:

| ปัจจัย | คำอธิบาย |

|---|---|

| ค่าใช้จ่ายในการนำไปใช้ | ประเมินค่าใช้จ่ายและภาระงานที่จำเป็นในการใช้เทคโนโลยี ผลประโยชน์ที่คาดหวังจะต้องแสดงให้เห็นถึงการลงทุน |

| ภัยคุกคาม | พิจารณาความเสี่ยงที่เกี่ยวข้องกับเทคโนโลยีใหม่ ๆ รวมถึงสุขภาพสิ่งแวดล้อมสิ่งแวดล้อมกฎหมายและความเป็นส่วนตัว |

| ความสามารถ | ประเมินความสามารถใหม่ที่เทคโนโลยีช่วยให้ บริษัท และผลประโยชน์ที่อาจเกิดขึ้นได้ |

| การใช้งานได้ | กำหนดว่าเทคโนโลยีจะใช้งานได้ง่ายเพียงใดเนื่องจากการใช้งานส่งผลกระทบต่ออัตราการยอมรับอย่างมีนัยสำคัญ |

ผู้ผลิตควรจัดลำดับความสำคัญของเครื่องจักรที่ให้ความยืดหยุ่นความแม่นยำและความน่าเชื่อถือ ตัวอย่างเช่น บริษัท Ningbo Jiuqi Technology Co. , Ltd. มีความเชี่ยวชาญในการออกแบบอุปกรณ์ที่มีประสิทธิภาพการผลิตสูงและประสิทธิภาพที่มั่นคงทำให้เครื่องจักรของพวกเขาเหมาะสำหรับสายการผลิตที่มีน้ำหนักเบา

บันทึก: การเลือกเครื่องจักรที่รวมเข้ากับระบบที่มีอยู่อย่างราบรื่นช่วยลดปัญหาความเข้ากันได้และทำให้มั่นใจได้ว่าการใช้งานที่ราบรื่นยิ่งขึ้น

การใช้ระบบอัตโนมัติ

ระบบอัตโนมัติมีบทบาทสำคัญในการรวมเครื่องจักรเข้ากับสายการผลิต ระบบเหล่านี้ช่วยให้การสื่อสารที่ไร้รอยต่อระหว่างเครื่องจักรเพิ่มประสิทธิภาพเวิร์กโฟลว์และเพิ่มประสิทธิภาพโดยรวม

กรณีศึกษาจากอุตสาหกรรมต่าง ๆ แสดงให้เห็นถึงผลกระทบการเปลี่ยนแปลงของระบบอัตโนมัติ ตัวอย่างเช่นผู้ผลิตแบตเตอรี่อัตโนมัติการถ่ายโอนแผ่นโลหะโดยอัตโนมัติจัดการกับความท้าทายตามหลักสรีรศาสตร์และปรับปรุงประสิทธิภาพการทำงาน ในทำนองเดียวกันผู้ผลิตอาหารผงอัพเกรดระบบเครื่องเป่าสเปรย์เพิ่มความน่าเชื่อถือและความยืดหยุ่น ตัวอย่างเหล่านี้เน้นถึงความสำคัญของโซลูชั่นระบบอัตโนมัติที่ปรับแต่งในการบรรลุเป้าหมายการผลิต

เพื่อใช้ระบบอัตโนมัติอย่างมีประสิทธิภาพผู้ผลิตควร:

- พัฒนาแผนงานที่ชัดเจน: กำหนดวัตถุประสงค์การบูรณาการระยะเวลาและเหตุการณ์สำคัญ

- ใช้ประโยชน์จากเทคโนโลยีขั้นสูง: ใช้ระบบที่ขับเคลื่อนด้วย AI สำหรับการตรวจสอบแบบเรียลไทม์และการบำรุงรักษาทำนาย

- ตรวจสอบให้แน่ใจว่าเข้ากันได้: ทดสอบระบบอัตโนมัติด้วยอุปกรณ์ที่มีอยู่เพื่อหลีกเลี่ยงการหยุดชะงัก

- ตรวจสอบประสิทธิภาพ: ใช้การวิเคราะห์เพื่อติดตามประสิทธิภาพของระบบและระบุพื้นที่สำหรับการปรับปรุง

เคล็ดลับ: การร่วมมือกับที่ปรึกษาระบบอัตโนมัติที่มีประสบการณ์สามารถปรับปรุงกระบวนการดำเนินการและให้แน่ใจว่าผลลัพธ์ที่ดีที่สุด

เจ้าหน้าที่ฝึกอบรมและประสิทธิภาพการตรวจสอบ

การบูรณาการที่มีประสิทธิภาพในการทำเครื่องจักรเข้ากับสายการผลิตที่มีน้ำหนักเบานั้นต้องการมากกว่าเทคโนโลยีขั้นสูง พนักงานที่ผ่านการฝึกอบรมอย่างเหมาะสมและระบบตรวจสอบประสิทธิภาพที่แข็งแกร่งเป็นสิ่งจำเป็นสำหรับการเพิ่มประสิทธิภาพสูงสุดและสร้างความมั่นใจในความสำเร็จในระยะยาว พนักงานต้องเข้าใจวิธีการดำเนินงานบำรุงรักษาและแก้ไขปัญหาเครื่องเหล่านี้เพื่อลดข้อผิดพลาดและการหยุดทำงาน

ความสำคัญของการฝึกอบรมพนักงาน

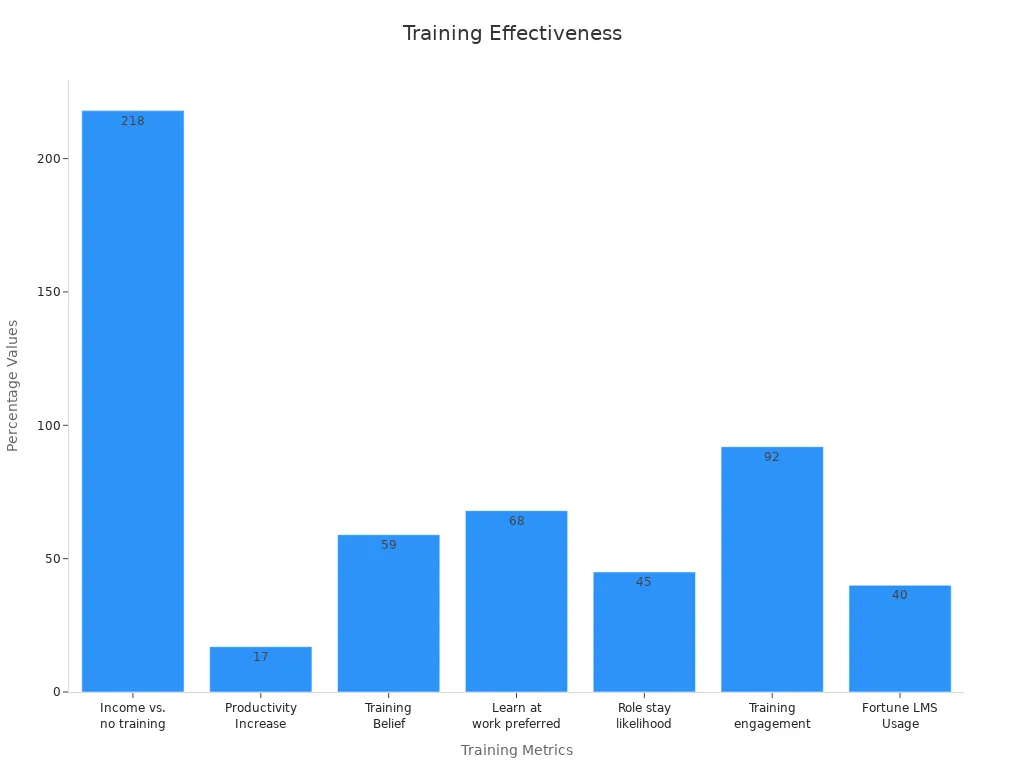

การฝึกอบรมช่วยให้พนักงานมีทักษะที่จำเป็นในการปรับให้เข้ากับเทคโนโลยีและเวิร์กโฟลว์ใหม่ ๆ มันส่งเสริมความมั่นใจและความสามารถทำให้ผู้ให้บริการสามารถจัดการเครื่องจักรที่ซับซ้อนได้อย่างง่ายดาย การศึกษาแสดงให้เห็นว่า บริษัท ที่มีโปรแกรมการฝึกอบรมที่ครอบคลุมประสบการณ์ก 218% รายได้ต่อพนักงานเพิ่มขึ้น เมื่อเทียบกับที่ไม่มี นอกจากนี้ผลผลิตเพิ่มขึ้นโดย 17% เมื่อพนักงานได้รับการฝึกอบรมที่เพียงพอ

บันทึก: การฝึกอบรมไม่เพียง แต่ช่วยเพิ่มประสิทธิภาพส่วนบุคคล แต่ยังมีส่วนช่วยในการเติบโตขององค์กรโดยรวม

โปรแกรมการฝึกอบรมที่มีโครงสร้างที่ดีควรรวมถึง:

- การเรียนรู้ด้วยมือ: การประชุมภาคปฏิบัติช่วยให้พนักงานสามารถทำความคุ้นเคยกับการปฏิบัติการของเครื่องจักร

- ความรู้ทางทฤษฎี: การทำความเข้าใจหลักการที่อยู่เบื้องหลังฟังก์ชั่นเครื่องจักรช่วยในการแก้ไขปัญหา

- การพัฒนาอย่างต่อเนื่อง: การอัปเดตเป็นประจำทำให้มั่นใจได้ว่าพนักงานจะได้รับข้อมูลเกี่ยวกับความก้าวหน้าล่าสุด

การตรวจสอบประสิทธิภาพการปรับปรุงอย่างต่อเนื่อง

การตรวจสอบประสิทธิภาพทำให้มั่นใจได้ว่าทั้งเครื่องและพนักงานทำงานในระดับที่เหมาะสม ระบบการตรวจสอบขั้นสูงติดตามตัวชี้วัดคีย์เช่นความเร็วในการผลิตอัตราความผิดพลาดและสุขภาพของเครื่อง ข้อมูลเชิงลึกเหล่านี้ช่วยระบุพื้นที่สำหรับการปรับปรุงและเป็นแนวทางในการตัดสินใจ

การสำรวจล่าสุดพบว่า 92% ของพนักงาน เชื่อว่าการฝึกอบรมส่งผลดีต่อการมีส่วนร่วมในงานในขณะที่ 45% มีแนวโน้มที่จะอยู่ในบทบาทของพวกเขาหากได้รับโอกาสในการพัฒนา สิ่งนี้ชี้ให้เห็นถึงความสำคัญของการรวมการฝึกอบรมกับการตรวจสอบประสิทธิภาพเพื่อรักษาคนงานที่มีทักษะและรักษาประสิทธิภาพในการปฏิบัติงาน

ตัวชี้วัดสำคัญในการติดตาม

ระบบการตรวจสอบควรมุ่งเน้นไปที่ตัวชี้วัดต่อไปนี้เพื่อประเมินประสิทธิภาพอย่างมีประสิทธิภาพ:

- อัตราการใช้เครื่อง: วัดว่ามีการใช้เครื่องจักรอย่างมีประสิทธิภาพ

- อัตราความผิดพลาด: ระบุปัญหาที่เกิดขึ้นซ้ำ ๆ เพื่อแก้ไขปัญหาผ่านการฝึกอบรมที่กำหนดเป้าหมาย

- ผลผลิตของพนักงาน: ประเมินการมีส่วนร่วมของแต่ละบุคคลในการส่งออกโดยรวม

- การวิเคราะห์การหยุดทำงาน: ระบุสาเหตุของความล่าช้าและดำเนินการแก้ไข

ตารางด้านล่างนี้เน้นถึงผลกระทบของการฝึกอบรมและการติดตามผลการปฏิบัติงานของพนักงาน:

| สถิติ | ค่า |

|---|---|

| รายได้ต่อพนักงานที่มีโปรแกรมการฝึกอบรมเทียบกับโดยไม่ต้อง | 218% สูงกว่า |

| เพิ่มผลผลิตด้วยการฝึกอบรมที่เพียงพอ | 17% มีประสิทธิผลมากขึ้น |

| พนักงานที่เชื่อว่าการฝึกอบรมช่วยเพิ่มประสิทธิภาพ | 59% |

| พนักงานพอใจกับโอกาสในการพัฒนาอาชีพ | น้อยกว่า 33% |

| พนักงานที่ต้องการเรียนรู้ในที่ทำงาน | 68% |

| โอกาสที่จะอยู่ในบทบาทกับการฝึกอบรม | 45% มีโอกาสมากขึ้น |

| พนักงานที่จะไม่เลิกหากได้รับโอกาสในการพัฒนา | มากกว่า 90% |

| พนักงานที่คิดว่าการฝึกอบรมส่งผลดีต่อการมีส่วนร่วมในงาน | 92% |

| บริษัท Fortune 500 ที่ใช้ระบบการจัดการการเรียนรู้ | 40% |

| ทักษะที่เรียนรู้เกี่ยวกับงานกับผ่านการฝึกอบรมอย่างเป็นทางการ | 70% ในงาน 10% เป็นทางการ |

การสร้างวัฒนธรรมแห่งการเรียนรู้

องค์กรต้องส่งเสริมวัฒนธรรมที่ให้ความสำคัญกับการเรียนรู้และการพัฒนาอย่างต่อเนื่อง สิ่งนี้เกี่ยวข้องกับ:

- ส่งเสริมความคิดเห็น: การตอบรับเป็นประจำช่วยให้พนักงานระบุจุดแข็งและพื้นที่สำหรับการปรับปรุง

- จัดหาทรัพยากร: การเข้าถึงสื่อการเรียนรู้และเครื่องมือทำให้มั่นใจได้ว่าพนักงานสามารถเพิ่มประสิทธิภาพได้อย่างมีประสิทธิภาพ

- ตระหนักถึงความสำเร็จ: การเฉลิมฉลองเหตุการณ์สำคัญกระตุ้นให้พนักงานเก่งขึ้น

โดยการจัดลำดับความสำคัญของการฝึกอบรมและการตรวจสอบประสิทธิภาพผู้ผลิตสามารถปลดล็อคศักยภาพของพนักงานของพวกเขาอย่างเต็มที่และบรรลุการรวมเข้ากับการรวมเครื่องจักรเข้ากับสายการผลิตที่เบากว่า

การเอาชนะความท้าทายในการบูรณาการ

แก้ไขปัญหาความเข้ากันได้

การรวมเครื่องจักรเข้ากับสายการผลิตที่มีน้ำหนักเบาอยู่มักจะนำเสนอความท้าทายที่เข้ากันได้ ปัญหาเหล่านี้เกิดขึ้นเมื่ออุปกรณ์ใหม่ไม่สามารถปรับให้เข้ากับระบบดั้งเดิมนำไปสู่ความไร้ประสิทธิภาพหรือการหยุดชะงัก ผู้ผลิตจะต้องใช้แนวทางเชิงกลยุทธ์เพื่อให้แน่ใจว่าการรวมกันอย่างราบรื่น

กลยุทธ์สำคัญสำหรับการแก้ไขปัญหาความเข้ากันได้รวมถึง:

- การจัดแนววัฒนธรรม: การจัดแนวปฏิบัติในการปฏิบัติงานและเวิร์กโฟลว์ระหว่างระบบเก่าและใหม่ช่วยลดแรงเสียดทาน

- การรวมเทคโนโลยี: ตรวจสอบให้แน่ใจว่าระบบซอฟต์แวร์และฮาร์ดแวร์สื่อสารได้อย่างมีประสิทธิภาพป้องกันการสูญเสียข้อมูลหรือความล่าช้าในการดำเนินงาน

- การรวมแรงงาน: การฝึกอบรมพนักงานในการดำเนินงานและบำรุงรักษาเครื่องจักรใหม่ส่งเสริมความมั่นใจและลดความต้านทานต่อการเปลี่ยนแปลง

- การเก็บรักษาลูกค้า: การรักษาคุณภาพผลิตภัณฑ์ที่สอดคล้องกันในระหว่างการเปลี่ยนผ่านช่วยป้องกันความพึงพอใจของลูกค้าและความภักดี

- การปฏิบัติตามกฎหมายและกฎระเบียบ: การยึดมั่นในมาตรฐานอุตสาหกรรมและข้อบังคับช่วยหลีกเลี่ยงภาวะแทรกซ้อนทางกฎหมายที่อาจเกิดขึ้น

โดยการจัดลำดับความสำคัญของกลยุทธ์เหล่านี้ผู้ผลิตสามารถลดความเสี่ยงและบรรลุการเปลี่ยนแปลงที่ราบรื่น ตัวอย่างเช่น บริษัท Ningbo Jiuqi Technology Co. , Ltd. ออกแบบอุปกรณ์ที่มีความเข้ากันได้สูงเพื่อให้มั่นใจว่าการหยุดชะงักน้อยที่สุดในระหว่างการรวม

เคล็ดลับ: การดำเนินการตรวจสอบความเข้ากันได้ก่อนการรวมจะช่วยระบุความขัดแย้งที่อาจเกิดขึ้นและพัฒนาโซลูชันเป้าหมาย

สร้างความมั่นใจในการบำรุงรักษาที่เหมาะสม

การบำรุงรักษาที่เหมาะสมเป็นสิ่งสำคัญสำหรับการรักษาประสิทธิภาพของการทำเครื่อง การละเลยการบำรุงรักษาสามารถนำไปสู่การสลายบ่อยครั้งลดประสิทธิภาพและค่าใช้จ่ายในการดำเนินงานที่สูงขึ้น ผู้ผลิตควรใช้การผสมผสานระหว่างโปรโตคอลการบำรุงรักษาเชิงป้องกันและป้องกันเพื่อให้แน่ใจว่าการทำงานของเครื่องจักรที่ดีที่สุด

กลยุทธ์การบำรุงรักษาที่มีประสิทธิภาพรวมถึง:

- การบำรุงรักษาทำนาย: การใช้ประโยชน์ เซ็นเซอร์ IoT และอัลกอริทึมการเรียนรู้ของเครื่องเพื่อตรวจสอบพารามิเตอร์เช่นอุณหภูมิและความดัน วิธีการนี้ทำนายความล้มเหลวที่อาจเกิดขึ้นจากข้อมูลเรียลไทม์และประวัติศาสตร์

- การบำรุงรักษาเชิงป้องกัน: กำหนดเวลากิจกรรมการบำรุงรักษาปกติเพื่อเพิ่มอายุการใช้งานและประสิทธิภาพของเครื่อง

- การตรวจสอบอย่างต่อเนื่อง: การรวมข้อมูลจากระบบตรวจสอบเครื่องเข้ากับแพลตฟอร์มการคำนวณแบบคลาวด์หรือขอบเพื่อการวิเคราะห์แบบเรียลไทม์

- ฝาแฝดดิจิตอล: การจำลองการดำเนินงานของเครื่องเพื่อระบุช่องโหว่และโซลูชั่นทดสอบโดยไม่รบกวนการผลิต

กลยุทธ์เหล่านี้ไม่เพียงลดเวลาหยุดทำงาน แต่ยังยืดอายุการใช้งานของอุปกรณ์ ตัวอย่างเช่นเซ็นเซอร์ที่เปิดใช้งาน IoT สามารถตรวจจับความผิดปกติได้เร็วช่วยให้ช่างเทคนิคสามารถแก้ไขปัญหาก่อนที่จะเพิ่มขึ้น

บันทึก: การลงทุนในระบบการตรวจสอบขั้นสูงช่วยให้มั่นใจว่าการดำเนินการบำรุงรักษาในเวลาที่เหมาะสมและลดการหยุดชะงักที่ไม่คาดคิด

การจัดการต้นทุนและความคาดหวัง ROI

การจัดการต้นทุนและความคาดหวัง ROI มีบทบาทสำคัญในการรวมเครื่องจักรที่ประสบความสำเร็จ ผู้ผลิตจะต้องประเมินผลกระทบทางการเงินของการบูรณาการเพื่อให้แน่ใจว่าผลกำไรระยะยาว วิธีการหลายวิธีแนะนำกระบวนการนี้:

| วิธีการ | คำอธิบาย |

|---|---|

| การคิดต้นทุนตามกิจกรรม (ABC) | กำหนดค่าใช้จ่ายค่าโสหุ้ยให้กับกิจกรรมที่เฉพาะเจาะจงให้ข้อมูลเชิงลึกเกี่ยวกับการดำเนินงานที่มีค่าใช้จ่ายสูง |

| การคิดต้นทุนวงจรชีวิต (LCC) | พิจารณาค่าใช้จ่ายทั้งหมดตลอดอายุการใช้งานของโครงการหรือผลิตภัณฑ์โดยเน้นความหมายของต้นทุนระยะยาว |

| การวิเคราะห์สถานการณ์ | ประเมินค่าใช้จ่ายภายใต้รัฐในอนาคตที่แตกต่างกันช่วยให้เข้าใจถึงผลกระทบทางการเงินของเหตุการณ์ความเสี่ยงต่างๆ |

| มูลค่าปัจจุบันสุทธิ (NPV) | ปริมาณมูลค่าปัจจุบันของกระแสเงินสดในอนาคตซึ่งระบุว่ากำไรที่คาดการณ์ไว้เกินต้นทุนที่คาดการณ์ไว้หรือไม่ |

| อัตราผลตอบแทนภายใน (IRR) | กำหนดอัตราคิดลดที่ NPV ของการลงทุนเท่ากับศูนย์ซึ่งเป็นประโยชน์สำหรับการเปรียบเทียบการลงทุน |

| การวิเคราะห์ต้นทุน-ผลประโยชน์ (CBA) | เปรียบเทียบค่าใช้จ่ายทั้งทางตรงและทางอ้อมกับผลประโยชน์ที่คาดการณ์ไว้โดยเฉพาะอย่างยิ่งมีประโยชน์สำหรับโครงการขนาดใหญ่ |

ผู้ผลิตควรใช้วิธีการเหล่านี้เพื่อประเมินความมีชีวิตทางการเงินของโครงการบูรณาการ ตัวอย่างเช่นการคำนวณ NPV และ IRR ช่วยตรวจสอบว่าการลงทุนสอดคล้องกับเป้าหมายทางธุรกิจระยะยาวหรือไม่

เคล็ดลับ: การตรวจสอบตัวชี้วัดต้นทุนและ ROI เป็นประจำทำให้มั่นใจได้ว่าความพยายามในการรวมยังคงยั่งยืนทางการเงิน

ด้วยการแก้ไขปัญหาความเข้ากันได้ทำให้มั่นใจได้ว่าการบำรุงรักษาที่เหมาะสมและการจัดการค่าใช้จ่ายอย่างมีประสิทธิภาพผู้ผลิตสามารถเอาชนะความท้าทายในการรวมและปลดล็อกศักยภาพของสายการผลิตได้อย่างเต็มที่

แอปพลิเคชันโลกแห่งความเป็นจริง

การรวมที่ประสบความสำเร็จในสายการผลิตที่เบากว่า

การบูรณาการที่ประสบความสำเร็จในการสร้างเครื่องจักรเข้ากับสายการผลิตที่มีน้ำหนักเบาแสดงให้เห็นถึงศักยภาพในการเปลี่ยนแปลงของเทคโนโลยีการผลิตขั้นสูง บริษัท ที่ใช้ระบบเหล่านี้มักจะบรรลุการปรับปรุงที่สามารถวัดได้ในด้านประสิทธิภาพคุณภาพและความคุ้มค่า กรณีศึกษาในอุตสาหกรรมหลายแห่งเน้นถึงประโยชน์ของการบูรณาการอย่างราบรื่น:

- แผงควบคุมเครื่องอัดรีดช่วยเพิ่มประสิทธิภาพการใช้พลังงานและเพิ่มเอาต์พุตการผลิตสำหรับไคลเอนต์ OEM

- การควบคุมที่ยืดหยุ่นได้มาตรฐาน สูตรการเชื่อมที่ไม่ซ้ำกันกว่า 1,000 สูตรปรับปรุงความเร็วในการผลิตและความสอดคล้องอย่างมีนัยสำคัญ

- ระบบอัตโนมัติคลังสินค้าที่ไร้รอยต่อรวมถึงโซลูชันยานพาหนะที่มีไกด์อัตโนมัติ (AGV) ลดการแทรกแซงด้วยตนเองลดเวลาวัฏจักรเร่งความเร็วและค่าใช้จ่ายในการดำเนินงานที่ลดลง

ตัวอย่างเหล่านี้เน้นย้ำถึงความสำคัญของการแก้ปัญหาที่ปรับแต่งในการบรรลุความเป็นเลิศในการดำเนินงาน ตัวอย่างเช่นการมองเห็นเครื่องจักรการบินและอวกาศอาวุโสของการมองเห็นเครื่องจักรที่ใช้ประโยชน์จากเครื่องจักรเพื่อเพิ่มประสิทธิภาพการทำงานของการตัดเฉือนส่งผลให้การจัดการต้นทุนดีขึ้นและคุณภาพผลิตภัณฑ์ที่ดีขึ้น ในทำนองเดียวกัน MOGAS เพิ่มความโปร่งใสของข้อมูลสำหรับเครื่องซีเอ็นซีช่วยให้เวิร์กโฟลว์ที่มีประสิทธิภาพมากขึ้นและผลผลิตที่สูงขึ้น

ในอุตสาหกรรมการผลิตที่มีน้ำหนักเบา บริษัท เช่น Ningbo Jiuqi Technology Co. , Ltd. เป็นแบบอย่างการรวมที่ประสบความสำเร็จโดยการออกแบบอุปกรณ์ที่มีความสามารถในการทำซ้ำสูงและประสิทธิภาพที่มั่นคง โซลูชั่นของพวกเขาช่วยให้ผู้ผลิตสามารถปรับปรุงการดำเนินงานลดของเสียและตอบสนองความต้องการของตลาดด้วยความแม่นยำ

เคล็ดลับ: ธุรกิจควรมุ่งเน้นไปที่การบูรณาการระบบที่สอดคล้องกับเป้าหมายการผลิตเฉพาะของพวกเขาเพื่อเพิ่มประโยชน์สูงสุดของระบบอัตโนมัติ

บทเรียนจากการบูรณาการที่ไม่มีประสิทธิภาพ

ในขณะที่การบูรณาการที่ประสบความสำเร็จจะให้ประโยชน์ที่สำคัญการใช้งานที่ไม่มีประสิทธิภาพสามารถนำไปสู่ความพ่ายแพ้ที่มีค่าใช้จ่ายสูง บทเรียนจากความล้มเหลวที่ผ่านมาเปิดเผยปัจจัยสำคัญที่ผู้ผลิตต้องกล่าวถึงเพื่อหลีกเลี่ยงข้อผิดพลาดทั่วไป:

- เริ่มต้นด้วยวัตถุประสงค์ทางธุรกิจที่ชัดเจน บริษัท ที่มุ่งเน้นไปที่การวัดประสิทธิภาพเฉพาะแทนที่จะใช้เทคโนโลยีเพื่อความแปลกใหม่บรรลุผลลัพธ์ที่ดีขึ้น

- ผู้สนับสนุนผู้บริหารที่ปลอดภัย โครงการที่มีการสนับสนุนความเป็นผู้นำที่แข็งแกร่งคือ มีแนวโน้มที่จะประสบความสำเร็จ 2.5 เท่า กว่าที่ไม่มีมัน

- ลงทุนในการจัดการการเปลี่ยนแปลง การจัดสรรงบประมาณโครงการอย่างน้อย 15% เพื่อเปลี่ยนการจัดการทำให้มั่นใจได้ว่าอัตราการยอมรับที่สูงขึ้นและการเปลี่ยนแปลงที่ราบรื่นขึ้น

- สมดุลอย่างรวดเร็วชนะด้วยการวางแผนระยะยาว การบูรณาการที่มีประสิทธิภาพมอบผลประโยชน์ที่วัดได้ภายใน 90 วันในขณะที่สร้างความสามารถในการสร้างการเติบโตอย่างยั่งยืน

- จัดลำดับความสำคัญคุณภาพข้อมูล การสร้างการกำกับดูแลข้อมูลที่มีประสิทธิภาพก่อนที่จะใช้การวิเคราะห์ลดเวลาที่ใช้ในการบรรลุผลลัพธ์ครึ่งหนึ่ง

ตัวอย่างเช่นองค์กรที่ล้มเหลวในการจัดระบบใหม่กับอุปกรณ์ดั้งเดิมที่มีประสบการณ์การหยุดชะงักในการปฏิบัติงานและการหยุดทำงานที่เพิ่มขึ้น คนอื่น ๆ ประเมินความสำคัญของการฝึกอบรมพนักงานซึ่งนำไปสู่การต่อต้านและการใช้เทคโนโลยีขั้นสูง

โดยการเรียนรู้จากความท้าทายเหล่านี้ผู้ผลิตสามารถพัฒนากลยุทธ์เพื่อลดความเสี่ยงและสร้างความมั่นใจในการรวมที่ประสบความสำเร็จ วิธีการเชิงรุกที่รวมวัตถุประสงค์ที่ชัดเจนการสนับสนุนความเป็นผู้นำและโปรแกรมการฝึกอบรมที่แข็งแกร่งสามารถเปลี่ยนอุปสรรคที่อาจเกิดขึ้นให้กลายเป็นโอกาสในการเติบโต

บันทึก: การจัดการกับความท้าทายในการบูรณาการในช่วงต้นกระบวนการช่วยลดการหยุดชะงักและเพิ่มผลตอบแทนจากการลงทุน

นวัตกรรมในสายการผลิตที่เบากว่า

เทคโนโลยีระบบอัตโนมัติขั้นสูง

เทคโนโลยีระบบอัตโนมัติขั้นสูงกำลังปฏิวัติสายการผลิตที่เบากว่าโดยเพิ่มประสิทธิภาพความแม่นยำและความสามารถในการปรับขนาด เทคโนโลยีเหล่านี้ใช้ประโยชน์จากหุ่นยนต์ปัญญาประดิษฐ์ (AI) และระบบที่เปิดใช้งาน IoT เพื่อปรับปรุงกระบวนการผลิต ตัวอย่างเช่น Gigafactories ของ Tesla ได้แสดงให้เห็นถึงพลังการเปลี่ยนแปลงของระบบอัตโนมัติ เพิ่มประสิทธิภาพการผลิตเพิ่มขึ้น 400%- ในทำนองเดียวกันโรงงาน Amberg ของซีเมนส์ในประเทศเยอรมนีผลิตผลิตภัณฑ์ที่ปราศจากข้อบกพร่องหลายล้านรายการเป็นประจำทุกปีโดยแสดงความน่าเชื่อถือของระบบอัตโนมัติระดับสูง

ในอุตสาหกรรมที่มีน้ำหนักเบาเทคโนโลยีอัตโนมัติช่วยให้การประกอบเร็วขึ้นการควบคุมคุณภาพแบบเรียลไทม์และการบำรุงรักษาทำนาย ความก้าวหน้าเหล่านี้ลดการหยุดทำงานและค่าใช้จ่ายในการดำเนินงานในขณะที่มั่นใจว่าคุณภาพของผลิตภัณฑ์ที่สอดคล้องกัน การบูรณาการหุ่นยนต์สำหรับงานซ้ำ ๆ เช่นการประกอบส่วนประกอบช่วยลดข้อผิดพลาดของมนุษย์และเร่งรอบการผลิต นอกจากนี้ระบบที่ขับเคลื่อนด้วย AI เพิ่มประสิทธิภาพการใช้ทรัพยากรลดของเสียและปรับปรุงความยั่งยืน

ความต้องการที่เพิ่มขึ้นสำหรับไฟแช็คที่เป็นมิตรกับสิ่งแวดล้อมและการเติมสามารถปรับขีดความสำคัญได้เน้นย้ำถึงความสำคัญของระบบอัตโนมัติ ด้วยการใช้เทคโนโลยีเหล่านี้ผู้ผลิตสามารถตอบสนองความต้องการของตลาดสำหรับผลิตภัณฑ์ที่มีคุณภาพสูงและยั่งยืนในขณะที่ยังคงราคาที่แข่งขันได้

แนวโน้มในระบบการสื่อสารของเครื่องจักร

ระบบการสื่อสารของเครื่องเป็นกระดูกสันหลังของสายการผลิตที่ทันสมัยทำให้การแลกเปลี่ยนข้อมูลไร้รอยต่อระหว่างอุปกรณ์ที่เชื่อมต่อระหว่างกัน ตลาดการสื่อสารอุตสาหกรรม มูลค่า 137.97 พันล้านเหรียญสหรัฐในปี 2566คาดว่าจะเติบโตที่ CAGR ที่ 6.8% จาก 2024 ถึง 2032 การเติบโตนี้สะท้อนให้เห็นถึงการยอมรับที่เพิ่มขึ้นของเทคโนโลยีอุตสาหกรรม 4.0 เช่น IoT, AI และการวิเคราะห์ขั้นสูง

อุปกรณ์ IoT และเทคโนโลยี 5G เป็นหัวใจสำคัญในการเพิ่มประสิทธิภาพการสื่อสารและการตอบสนอง ความก้าวหน้าเหล่านี้ช่วยให้การตรวจสอบแบบเรียลไทม์การวิเคราะห์การทำนายและการตัดสินใจอัตโนมัติลดการหยุดทำงานและปรับปรุงความคล่องตัวในการดำเนินงาน การประมวลผลแบบคลาวด์รองรับระบบเหล่านี้เพิ่มเติมโดยการจัดเก็บข้อมูลที่ปรับขนาดได้และการเข้าถึงข้อมูลแบบเรียลไทม์

อย่างไรก็ตามการรวมระบบการสื่อสารที่ทันสมัยเข้ากับอุปกรณ์ดั้งเดิมยังคงเป็นสิ่งที่ท้าทาย การลงทุนในความปลอดภัยทางไซเบอร์เป็นสิ่งจำเป็นเพื่อให้แน่ใจว่ามีความสมบูรณ์ของข้อมูลและป้องกันภัยคุกคามที่อาจเกิดขึ้น ด้วยการจัดการกับความท้าทายเหล่านี้ผู้ผลิตสามารถปลดล็อคศักยภาพอย่างเต็มที่ของระบบการสื่อสารเครื่องจักรการผลักดันนวัตกรรมและประสิทธิภาพในสายการผลิตที่เบากว่า

อนาคตของประสิทธิภาพการผลิตที่เบากว่า

อนาคตของประสิทธิภาพการผลิตที่มีน้ำหนักเบาอยู่ในความก้าวหน้าทางเทคโนโลยีการขยายตลาดและการลงทุนเชิงกลยุทธ์ การคาดการณ์บ่งชี้โอกาสในการเติบโตที่สำคัญในอุตสาหกรรมที่มีน้ำหนักเบาซึ่งขับเคลื่อนด้วยการกลายเป็นเมืองรายได้ที่เพิ่มขึ้นและเพิ่มความสนใจของผู้บริโภคในผลิตภัณฑ์ที่ยั่งยืน ตัวอย่างเช่นตลาดที่มีน้ำหนักแบนกันลมคาดว่าจะเติบโตจาก 1.2 พันล้านเหรียญสหรัฐในปี 2566 เป็นประมาณ 1.8 พันล้านเหรียญสหรัฐภายในปี 2575 ซึ่งสะท้อนให้เห็นถึง CAGR ที่ 4.5%

นวัตกรรมทางเทคโนโลยีเช่นการเชื่อมต่อ USB การจุดระเบิดแบบสัมผัสและไฟแช็คพลังงานแสงอาทิตย์ให้ความสำคัญกับฐานผู้บริโภคที่มีความเชี่ยวชาญด้านเทคโนโลยี คุณสมบัติเหล่านี้ไม่เพียง แต่ช่วยเพิ่มฟังก์ชั่นผลิตภัณฑ์เท่านั้น แต่ยังสอดคล้องกับความต้องการที่เพิ่มขึ้นสำหรับไฟแช็คที่หรูหราและทำเอง เพิ่มการลงทุนด้านการวิจัยและพัฒนาในการพัฒนาผลิตภัณฑ์ใหม่ สนับสนุนแนวโน้มนี้เพิ่มเติมทำให้ผู้ผลิตสามารถสำรวจกลุ่มเฉพาะและขยายสถานะตลาดของพวกเขา

ฐานแอปพลิเคชันที่กว้างขึ้นของไฟแช็คโดยเฉพาะอย่างยิ่งสำหรับกิจกรรมกลางแจ้งเช่นการตั้งแคมป์และการเดินป่าเน้นถึงความต้องการผลิตภัณฑ์ที่ทนทานและเชื่อถือได้ โดยการมุ่งเน้นไปที่พื้นที่เหล่านี้ผู้ผลิตสามารถวางตำแหน่งตัวเองเพื่อการเติบโตในระยะยาวและความยืดหยุ่นในตลาดที่มีพลวัต

เคล็ดลับ: การลงทุนในเทคโนโลยีขั้นสูงและการปฏิบัติที่ยั่งยืนทำให้มั่นใจได้ว่าผู้ผลิตจะอยู่เหนือแนวโน้มของอุตสาหกรรมและตอบสนองความคาดหวังของผู้บริโภคที่พัฒนาขึ้น

การรวมเครื่องจักรให้เข้ากับสายการผลิตที่เบากว่าจะเปลี่ยนประสิทธิภาพการผลิต ระบบเหล่านี้ปรับปรุงเวิร์กโฟลว์ลดต้นทุนการดำเนินงานและเพิ่มคุณภาพของผลิตภัณฑ์ ผลประโยชน์เชิงปริมาณ ได้แก่ ไฟล์ 18% เพิ่มประสิทธิภาพของอุปกรณ์การปรับปรุงผลผลิตแรงงาน 12% และการลดลง 25% ในการหยุดโดยไม่ได้วางแผน ผู้ผลิตขนาดกลางรายงานรายได้ต่อปีเพิ่มขึ้น $3.2 ล้านในขณะที่ต้นทุนการบำรุงรักษาลดลงมากถึง 23%

| คำอธิบายผลประโยชน์ | ตัวชี้วัด |

|---|---|

| เพิ่มประสิทธิภาพอุปกรณ์โดยรวม | 18% |

| การปรับปรุงผลผลิตแรงงาน | 12% |

| การลดการหยุดเครื่องที่ไม่ได้วางแผนไว้ | 25% |

| การเพิ่มรายได้ต่อปีสำหรับผู้ผลิตขนาดกลาง | $3.2 ล้าน |

| การลดต้นทุนการบำรุงรักษา | 14-23% |

| ลดการใช้พลังงาน | 18% |

| การลดลงของขยะวัตถุดิบ | 12% |

| ROI เฉลี่ยในการริเริ่มข้อมูล | 147% |

| ระยะเวลาคืนทุนสำหรับการริเริ่มข้อมูล | 12-18 เดือน |

ผู้ผลิตควรประเมินสายการผลิตเพื่อระบุความไร้ประสิทธิภาพและสำรวจโอกาสในการรวม ด้วยการใช้เทคโนโลยีขั้นสูงพวกเขาสามารถบรรลุความยืดหยุ่นความแม่นยำและความยั่งยืนเพื่อให้มั่นใจถึงความสามารถในการแข่งขันระยะยาวในอุตสาหกรรมการผลิตที่เบากว่า

คำถามที่พบบ่อย

1. อะไรคือประโยชน์ที่สำคัญของการรวมเครื่องจักรเข้ากับสายการผลิตที่มีน้ำหนักเบา?

การรวมเครื่องจักรช่วยเพิ่มประสิทธิภาพลดการหยุดทำงานและเพิ่มคุณภาพของผลิตภัณฑ์ นอกจากนี้ยังช่วยให้สามารถปรับขนาดได้และความยืดหยุ่นช่วยให้ผู้ผลิตสามารถปรับให้เข้ากับความต้องการของตลาด ระบบเหล่านี้เพิ่มประสิทธิภาพการใช้ทรัพยากรลดต้นทุนการผลิตและเพิ่มความสามารถในการทำกำไร

2. ผู้ผลิตจะมั่นใจได้อย่างไรกับความเข้ากันได้ระหว่างเครื่องทำใหม่และระบบที่มีอยู่

ผู้ผลิตควรทำการตรวจสอบความเข้ากันได้ก่อนการรวม กระบวนการนี้ระบุความขัดแย้งที่อาจเกิดขึ้นและทำให้มั่นใจได้ว่าการสื่อสารที่ราบรื่นระหว่างระบบใหม่และระบบมรดก การร่วมมือกับผู้ให้บริการอุปกรณ์ที่มีประสบการณ์เช่น Ningbo Jiuqi Technology Co. , Ltd. สามารถทำให้กระบวนการนี้ง่ายขึ้น

3. การฝึกอบรมพนักงานมีบทบาทอย่างไรในกระบวนการบูรณาการ?

การฝึกอบรมพนักงานทำให้มั่นใจได้ว่าพนักงานเข้าใจวิธีการดำเนินงานและบำรุงรักษาเครื่องจักรใหม่ มันลดข้อผิดพลาดลดการหยุดทำงานและส่งเสริมความมั่นใจ พนักงานที่ได้รับการฝึกฝนมาเป็นอย่างดีช่วยเพิ่มประโยชน์ของการรวมและสนับสนุนความสำเร็จในการปฏิบัติงานระยะยาว

4. การทำเครื่องจักรมีส่วนช่วยในการพัฒนาอย่างยั่งยืนในการผลิตที่เบากว่าได้อย่างไร?

การทำเครื่องจักรให้เหมาะสมที่สุดการใช้ทรัพยากรลดการสูญเสียวัตถุดิบและการใช้พลังงาน ระบบขั้นสูงยังสนับสนุนการผลิตไฟแช็คที่เป็นมิตรกับสิ่งแวดล้อมสอดคล้องกับความต้องการของผู้บริโภคสำหรับผลิตภัณฑ์ที่ยั่งยืน

5. การบำรุงรักษาทำนายคืออะไรและทำไมจึงสำคัญ?

การบำรุงรักษาทำนายใช้เซ็นเซอร์ IoT และการวิเคราะห์ข้อมูลเพื่อระบุปัญหาที่อาจเกิดขึ้นก่อนที่ความล้มเหลวจะเกิดขึ้น วิธีการนี้ช่วยลดการหยุดทำงานที่ไม่ได้วางแผนขยายอายุการใช้งานอุปกรณ์และลดค่าใช้จ่ายในการบำรุงรักษา

6. ผู้ผลิตสามารถคำนวณ ROI ของการรวมเครื่องจักรได้อย่างไร

ผู้ผลิตสามารถใช้วิธีการเช่นมูลค่าปัจจุบันสุทธิ (NPV) และอัตราผลตอบแทนภายใน (IRR) เครื่องมือเหล่านี้ประเมินผลประโยชน์ทางการเงินของการบูรณาการโดยพิจารณาจากปัจจัยต่าง ๆ เช่นการเพิ่มผลผลิตลดต้นทุนและผลกำไรระยะยาว

7. แนวโน้มใดที่สร้างอนาคตของสายการผลิตที่เบากว่า?

แนวโน้มที่สำคัญ ได้แก่ เทคโนโลยีระบบอัตโนมัติขั้นสูงระบบที่เปิดใช้งาน IoT และการควบคุมคุณภาพที่ขับเคลื่อนด้วย AI นวัตกรรมเหล่านี้ช่วยเพิ่มประสิทธิภาพความแม่นยำและความยืดหยุ่นการวางตำแหน่งผู้ผลิตเพื่อตอบสนองความต้องการของตลาดที่พัฒนาขึ้น

8. Ningbo Jiuqi Technology Co. , Ltd. สนับสนุนผู้ผลิตที่มีน้ำหนักเบาอย่างไร?

Ningbo Jiuqi Technology Co. , Ltd. ให้บริการเครื่องจักรที่มีประสิทธิภาพสูงที่ออกแบบมาเพื่อประสิทธิภาพความน่าเชื่อถือและความสะดวกในการใช้งาน โซลูชั่นของพวกเขาช่วยให้ผู้ผลิตปรับปรุงการดำเนินงานลดต้นทุนและบรรลุคุณภาพผลิตภัณฑ์ที่สอดคล้องกัน

เคล็ดลับ: การตรวจสอบประสิทธิภาพของสายการผลิตเป็นประจำทำให้มั่นใจได้ว่าระบบแบบบูรณาการยังคงให้ประสิทธิภาพสูงสุด