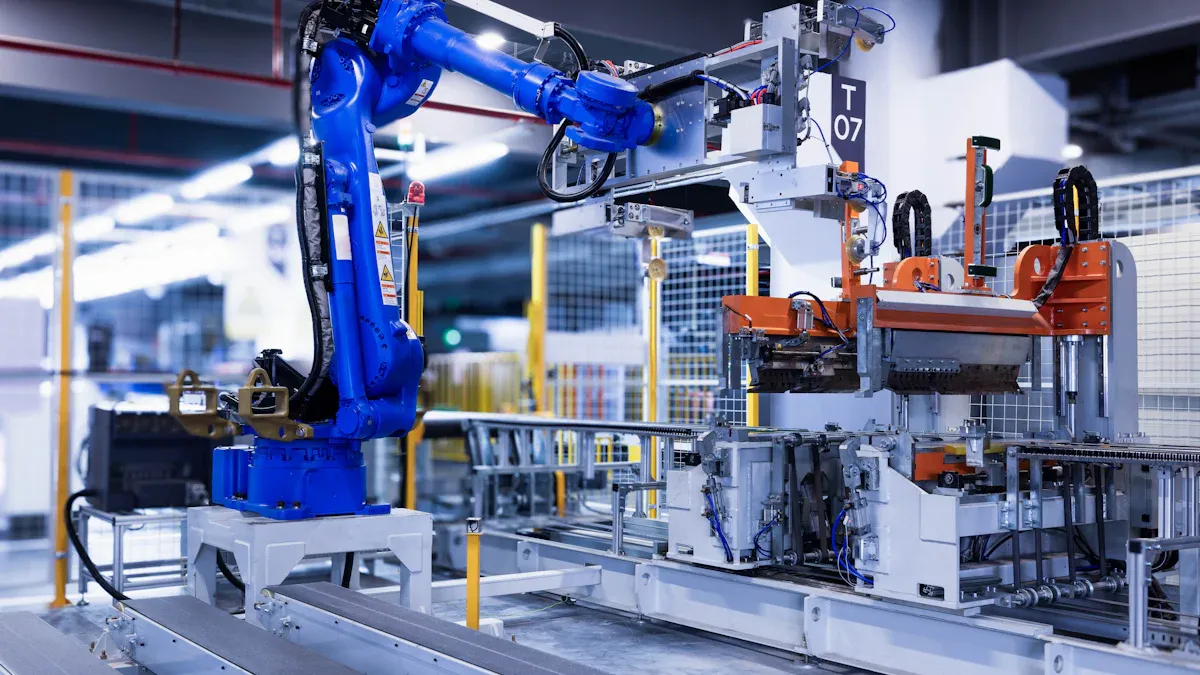

Yapım makinelerinin daha hafif bir üretim hattına entegre edilmesi operasyonel verimliliği dönüştürür. Bu makineler, tekrarlayan görevleri otomatikleştirerek, insan işgücü sınırlamalarını aşan sürekli iş akışlarını mümkün kılar. Sonuç olarak, fabrikalar tanık Artan çıktı ve düşük üretim maliyetleri. Daha düşük işgücü bağımlılığı, rekabetçi fiyatlandırma yoluyla tüketicilere fayda sağlayabilecek tasarruflara yol açar. Ayrıca, kesintisiz makine iletişimi hassasiyet sağlar, ürün kalitesini ve tutarlılığını artırır. Bu yaklaşımı benimseyerek, üreticiler rekabetçi çakmak endüstrisinde uzun vadeli ölçeklenebilirlik ve güvenilirlik için kendilerini konumlandırırlar.

Kilit çıkarımlar

- İşleri daha hızlı hale getirmek için makineleri kullanmak zamandan ve paradan tasarruf etmeye yardımcı olur.

- Yeni makineler, doğru iş ve kontrollerle ürün kalitesini geliştirir.

- Sorunları erken düzeltmek gecikmeleri önler ve çalışmanın sorunsuz çalışmasını sağlar.

- Neyin gerekli olduğunu kontrol etmek, makinelerin en iyi nerede kullanılacağına karar vermeye yardımcı olur.

- Doğru makineleri seçmek, özelliklerini, maliyetlerini ve kullanım kolaylığını kontrol etmek anlamına gelir.

- Çalışanları eğitmek, makineleri daha iyi kullanmalarına ve daha az hata yapmalarına yardımcı olur.

- İşlerin nasıl çalıştığını izlemek, daha iyi sonuçlar için nelerin geliştirilebileceğini gösterir.

- Yeni makinelerin eskileriyle çalıştığından emin olmak sorunlardan kaçınır ve her şeyin iyi çalışmasına yardımcı olur.

Daha hafif üretim hattını anlamak

Daha hafif bir üretim hattının temel bileşenleri

Daha hafif bir üretim hattı, düzgün işlemler ve yüksek kaliteli çıktı sağlayan birkaç kritik bileşenden oluşur. Her eleman üretim sürecinde belirli bir rol oynar ve sistemin genel verimliliğine katkıda bulunur.

- Makine Gereksinimleri: Özel makineler enjeksiyon kalıplama, montaj ve kalite kontrolü gibi görevleri işler. Bu makineler hassasiyet ve yüksek tekrarlanabilirlik için tasarlanmıştır.

- İşlenmemiş içerikler: Temel malzemeler arasında plastik reçineler, metal bileşenler ve yanıcı gazlar bulunur. Bu girdilerin tutarlı kalitesi güvenilir ürün performansı sağlar.

- Fayda Gereksinimleri: Operasyonel güvenlik ve verimliliği korumak için güvenilir güç kaynağı, basınçlı hava sistemleri ve havalandırma gereklidir.

- Bitki Düzeni Hususları: Optimize edilmiş bir düzen, malzeme taşıma süresini en aza indirir ve farklı üretim aşamaları arasında sorunsuz iş akışı sağlar.

- Altyapı ve insan gücü ihtiyaçları: Depolama tesisleri ve iş istasyonları gibi yeterli altyapı üretimi destekler. Makineli operatörler ve teknisyenler makine çalışması ve bakımı için gereklidir.

- Ambalaj ve ulaşım gereksinimleri: Uygun ambalaj, aktarma sırasında çakmakları korurken, verimli lojistik pazarlara zamanında teslimat sağlar.

Bu bileşenlere ek olarak, Proje Ekonomisi Daha hafif bir üretim hattının başarısında hayati bir rol oynayın. Sermaye harcamaları (CAPEX), işletme harcamaları (OPEX) ve gelir projeksiyonları gibi faktörler dikkatle analiz edilmelidir. Üreticiler genellikle geri ödeme dönemi ve net bugünkü değer (NPV) gibi metrikler yoluyla karlılığı değerlendirir.

Geleneksel üretim hatlarında ortak zorluklar

Geleneksel daha hafif üretim hatları, verimliliği ve karlılığı engelleyebilecek çeşitli zorluklarla karşı karşıyadır. Bu sorunlar genellikle eski süreçlerden ve sınırlı otomasyondan kaynaklanmaktadır.

- Yüksek işgücü bağımlılığı: Manuel operasyonlar insan hatası riskini artırır ve üretim oranlarını yavaşlatır. Bu bağımlılık aynı zamanda genel karlılığı etkileyen işçilik maliyetlerini de artırır.

- Tutarsız ürün kalitesi: Manuel işlemlerdeki değişkenlik, daha hafif boyutlarda, montaj veya işlevsellikte tutarsızlıklara yol açabilir. Bu tür sorunlar müşteri memnuniyetini ve marka itibarını etkiler.

- Sık Koşma Süresi: Eski makineler genellikle sık sık bakım gerektirir, bu da planlanmamış kesinti süresine yol açar. Bu, üretim çizelgelerini bozar ve siparişin yerine getirilmesini geciktirir.

- Verimsiz kaynak kullanımı: Kötü tasarlanmış iş akışları ve bitki düzenleri boşa harcanan malzemeler ve enerji ile sonuçlanır. Bu verimsizlik, işletme maliyetlerini artırır ve kar marjlarını azaltır.

- Sınırlı ölçeklenebilirlik: Geleneksel üretim hatları değişen piyasa taleplerine uyum sağlamak için mücadele ediyor. Ölçeklendirme üretimi genellikle yeni ekipman ve altyapıya önemli yatırım gerektirir.

Bu zorlukları ele almak, daha hafif üretim endüstrisinde rekabetçi kalmayı amaçlayan üreticiler için çok önemlidir. Gelişmiş yapım makinelerini entegre etmek ve iş akışlarını optimize etmek, bu sorunların çoğunu çözerek daha iyi verimlilik ve karlılık yolunu açabilir.

Makineler yapmak ve verimlilikteki rolleri

Makineler ne yapıyor?

Makineler Yapmak üretim süreçlerini otomatikleştirmek ve kolaylaştırmak için tasarlanmış özel ekipmanlardır. Daha hafif bir üretim hattı bağlamında, bu makineler enjeksiyon kalıplama, montaj ve kalite kontrolü gibi görevleri benzersiz hassasiyetle işler. Tutarlı performans ve yüksek kaliteli çıktı sağlamak için robotik, yapay zeka (AI) ve sensör tabanlı sistemler dahil olmak üzere gelişmiş teknolojiler kullanarak çalışırlar.

Tarihsel olarak, makinelerin evrimi teknolojik gelişmelerle şekillenmiştir. Ondan MÖ 100'de Antikythera mekanizması Modern AI destekli sistemler için, bu yenilikler üretimde devrim yarattı. Örneğin, 1920'lerde elektromekanik aritmometrelerin piyasaya sürülmesi otomatik üretim için zemin hazırladı. Bugün, AI odaklı makineler gerçek zamanlı kalite kontrolleri gerçekleştirebilir, operasyonları talebe göre ayarlayabilir ve bakım ihtiyaçlarını tahmin ederek modern üretimde vazgeçilmez hale getirebilir.

Daha hafif üretimde makineler yapma işlevleri

Makinelerin daha hafif üretim hatlarının verimliliğini artırmada çok önemli bir rol oynar. İşlevleri içerir:

- Otomatik montaj: Makineler daha hafif bileşenleri hız ve doğrulukla birleştirir, insan hatasını azaltır ve homojenlik sağlar.

- Kalite kontrolü: AI ile çalışan sistemler, her aşamada ürün kalitesini izleyerek sadece kusursuz çakmakların pazara ulaşmasını sağlar.

- Öngörücü bakım: Gerçek zamanlı verileri analiz ederek, makineler potansiyel sorunları arıza sürelerini en aza indirmeden önce belirler.

- Süreç optimizasyonu: Makineler üretim hızlarını ayarlar ve ürün türlerini otomatik olarak değiştirir ve pazar taleplerine hızlı yanıtlar sağlar.

- Kaynak yönetimi: Gelişmiş sistemler hammadde kullanımını optimize eder, atıkları azaltır ve üretim maliyetlerini düşürür.

Operasyonel veriler ayrıca etkilerini göstermektedir. Örneğin, Üretim Döngüsü Etkinlikleri Kaynak Kullanımını İzleyin, sensör verileri ekipman sağlık ve ürün kalitesini sağlar. Bu metrikler, operasyonel mükemmelliğe ulaşmada makineler yapmanın kritik rolünü vurgulamaktadır.

Entegrasyonun faydaları

Kesinti süresi azaltılmış

Yapım makinelerini daha hafif bir üretim hattına entegre etmek, kesinti süresini önemli ölçüde azaltır. Yapay zeka odaklı sistemler, sorunları sürekli olarak izler ve sorunları arızalara yükselmeden önce belirler. Öngörücü bakım, makinelerin operasyonel kalmasını sağlar ve maliyetli kesintileri önler. Endüstri verilerine göre, toplam üretken bakım (TPM) deneyimi uygulayan tesisler 50-80% daha az arıza, daha pürüzsüz operasyonlara ve daha yüksek verimliliğe yol açar.

Geliştirilmiş hassasiyet

Makineler yapmak karmaşık görevleri otomatikleştirerek hassasiyeti artırır. AI sistemleri kalite kontrolleri yapar Yüksek hızlarda, tutarlı ürün boyutları ve işlevselliği sağlar. Bu doğruluk seviyesi kusurları en aza indirir ve müşteri memnuniyetini artırır. Örneğin, General Electric'in katkı üretimi kullanımı Üretim süreleri 50% Olağanüstü kalite standartlarını korurken. Bu tür gelişmeler, modern üretimde hassasiyetin önemini vurgulamaktadır.

Ölçeklenebilirlik ve esneklik

Yapım makinelerinin entegrasyonu, üreticilerin operasyonları verimli bir şekilde ölçeklendirmesine olanak tanır. Bu makineler, artan talep veya yeni ürün tasarımları gibi değişen üretim gereksinimlerine uyum sağlar. AI sistemleri, üretim hızlarını otomatik olarak ayarlayabilir ve ürün türleri arasında geçiş yaparak esneklik sağlayabilir. Bu uyarlanabilirlik, üreticileri pazar eğilimlerine hızlı bir şekilde yanıt vermeye ve daha hafif üretim endüstrisinde rekabet avantajını korumaya konur.

Tip: Ölçeklenebilir ve esnek yapım makinelerine yatırım yapmak, dinamik bir pazarda uzun vadeli büyüme ve esneklik sağlar.

Yapım makinelerini entegre etmek için adımlar

Mevcut üretim hattı ihtiyaçlarını değerlendirmek

Yapım makinelerinin entegrasyonu mevcut üretim hattının kapsamlı bir değerlendirmesi ile başlar. Üreticiler operasyonel darboğazları, verimsizlikleri ve otomasyon gerektiren alanları değerlendirmelidir. Bu süreç, üretim verilerinin analiz edilmesini, tekrarlayan görevlerin belirlenmesini ve kalite kontrol zorluklarını tespit etmeyi içerir.

Sistematik bir yaklaşım, entegrasyonun üretim hattının özel gereksinimleriyle uyumlu olmasını sağlar. Araştırma Akıllı Üretim Platformları Akıllı izleme ve bakım protokollerinin önemini vurgular. Üreticiler, işlem çıktılarını giriş parametrelerine göre analiz ederek, iş akışlarını optimize eden ve makine uyumluluğunu artıran özel modeller geliştirebilir.

Ayrıca, makine öğrenimi uygulamaları üretim hattı izlemesi için değerli bilgiler sağlar. Bir inceleme 39 Araştırma Ortak üretim hattı sorunlarını sınıflandırır ve kalite kontrolünü ve risk değerlendirmesini geliştiren algoritmaları tanımlar. Bu bulgular, veri analitiğinin üretim hattı ihtiyaçlarını değerlendirmede ve başarılı entegrasyon sağlamadaki rolünü vurgulamaktadır.

Tip: Üretim hattının kapsamlı bir denetimi yapmak, üreticilerin makinelerin maksimum verimlilik sağlayabileceği alanları belirlemelerine yardımcı olur.

Doğru Yapım Makinelerini Seçme

Doğru yapım makinelerini seçmek, teknik yetenekleri, maliyet etkinliğini ve kullanılabilirliği dikkatle dikkate almayı gerektirir. Üreticiler, her makinenin üretim hedefleri ve operasyonel gereksinimleriyle nasıl uyumlu olduğunu değerlendirmelidir.

Endüstri kriterleri ve teknik değerlendirmeler karar verme için yapılandırılmış bir çerçeve sağlar. Aşağıdaki tablo ana hatları Dikkate alınması gereken temel faktörler:

| Faktör | Tanım |

|---|---|

| Evlat edinme maliyeti | Teknolojiyi uygulamak için gereken maliyetleri ve iş yükünü değerlendirin. Beklenen faydalar yatırımı haklı çıkarmalıdır. |

| Tehdit | Sağlık, çevresel, yasal ve gizlilik endişeleri dahil olmak üzere yeni teknolojilerle ilişkili riskleri düşünün. |

| Kabiliyet | Teknolojinin şirket için hangi yeni yetenekleri ve potansiyel faydalarını değerlendirin. |

| Kullanılabilirlik | Kullanılabilirlik benimseme oranlarını önemli ölçüde etkilediğinden, teknolojinin ne kadar kolay kullanılacağını belirleyin. |

Üreticiler ölçeklenebilirlik, hassasiyet ve güvenilirlik sunan makinelere öncelik vermelidir. Örneğin, Ningbo Jiuqi Technology Co., Ltd., yüksek üretim verimliliği ve istikrarlı performansa sahip ekipman tasarlama konusunda uzmanlaşmış ve makinelerini modern daha hafif üretim hatları için ideal hale getirir.

Note: Mevcut sistemlerle sorunsuz bir şekilde entegre olan makinelerin seçilmesi uyumluluk sorunlarını azaltır ve daha sorunsuz bir şekilde uygulanmasını sağlar.

Otomasyon Sistemlerini Uygulama

Otomasyon sistemleri, üretim makinelerinin üretim hatlarına entegre edilmesinde kritik bir rol oynamaktadır. Bu sistemler, makineler arasında kesintisiz iletişim sağlar, iş akışlarını optimize eder ve genel verimliliği artırır.

Çeşitli endüstrilerden gelen vaka çalışmaları, otomasyonun dönüştürücü etkisini göstermektedir. Örneğin, bir pil üreticisi metalik plakaların transferini otomatikleştirdi, ergonomik zorlukları ele aldı ve operasyonel verimliliği artırdı. Benzer şekilde, bir toz gıda üreticisi sprey kurutma sistemini yükselterek güvenilirliği ve esnekliği artırdı. Bu örnekler, üretim hedeflerine ulaşmada özel otomasyon çözümlerinin önemini vurgulamaktadır.

Otomasyon sistemlerini etkili bir şekilde uygulamak için üreticiler:

- Net bir yol haritası geliştirin: Entegrasyon hedeflerini, zaman çizelgelerini ve kilometre taşlarını tanımlayın.

- Gelişmiş teknolojilerden yararlanın: Gerçek zamanlı izleme ve öngörücü bakım için AI güdümlü sistemleri kullanın.

- Uyumluluğu sağlayın: Kesintileri önlemek için otomasyon sistemlerini mevcut ekipmanlarla test edin.

- Performansını İzlemek: Sistem verimliliğini izlemek ve iyileştirme alanlarını tanımlamak için Analytics'i kullanın.

Tip: Deneyimli otomasyon danışmanları ile işbirliği yapmak uygulama sürecini kolaylaştırabilir ve en uygun sonuçları sağlayabilir.

Eğitim personeli ve izleme performansı

Makineleri daha hafif bir üretim hattına dönüştürmenin etkili entegrasyonu, ileri teknolojiden daha fazlasını gerektirir. Uygun eğitimli personel ve sağlam performans izleme sistemleri, verimliliği en üst düzeye çıkarmak ve uzun vadeli başarıyı sağlamak için gereklidir. Çalışanlar, hataları ve kesinti sürelerini en aza indirmek için bu makinelerin nasıl çalıştırılacağını, korunacağını ve sorun gidereceğini anlamalıdır.

Personel eğitiminin önemi

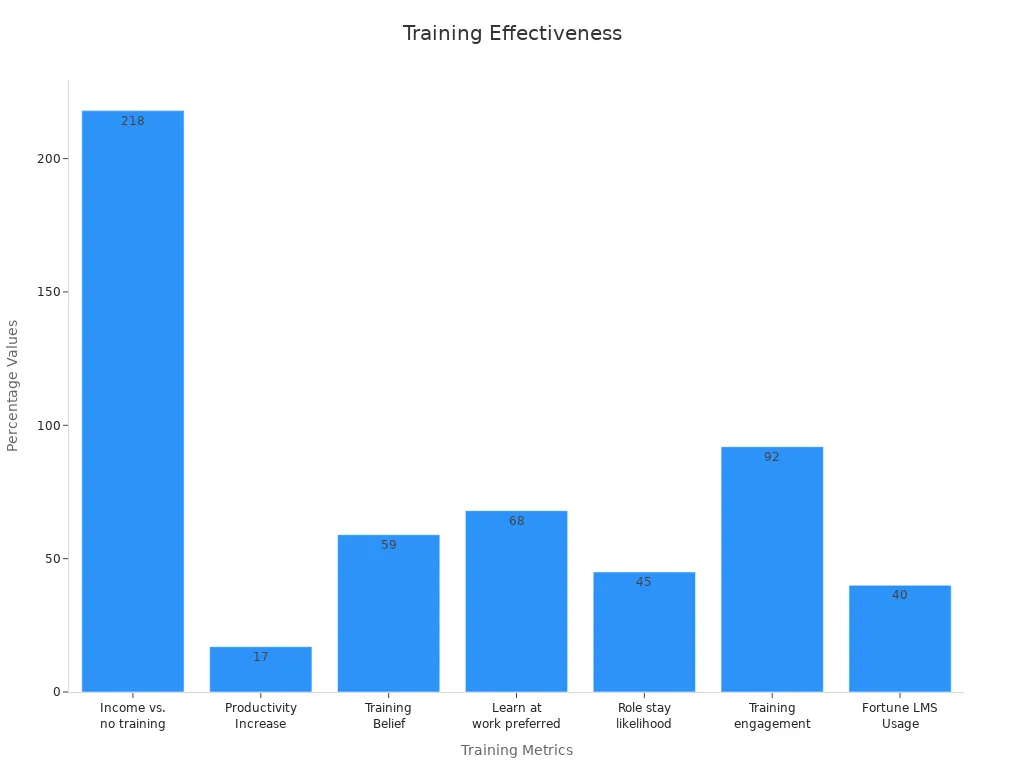

Eğitim, çalışanları yeni teknolojilere ve iş akışlarına uyum sağlamak için gereken becerilerle donatır. Operatörlerin karmaşık makineleri kolaylıkla ele almasını sağlayarak güven ve yetkinliği teşvik eder. Çalışmalar, kapsamlı eğitim programları olan şirketlerin bir 218% Çalışan başına gelir artışı Olmayanlarla karşılaştırıldığında. Ayrıca, verimlilik artar 17% Çalışanlar yeterli eğitim aldığında.

Note: Eğitim sadece bireysel performansı arttırmakla kalmaz, aynı zamanda genel örgütsel büyümeye de katkıda bulunur.

İyi yapılandırılmış bir eğitim programı:

- Uygulamalı öğrenme: Pratik oturumlar, çalışanların makine operasyonlarını aşina olmalarını sağlar.

- Teorik bilgi: Makine işlevlerinin arkasındaki ilkeleri anlamak, sorun gidermeye yardımcı olur.

- Sürekli gelişim: Düzenli güncellemeler, çalışanların en son gelişmeler hakkında bilgilendirilmesini sağlar.

Sürekli iyileştirme için performans izleme

Performans izleme, hem makinelerin hem de çalışanların optimal seviyelerde çalışmasını sağlar. Gelişmiş izleme sistemleri, üretim hızı, hata oranları ve makine sağlığı gibi temel metrikleri izler. Bu içgörüler, iyileştirme alanlarını belirlemeye yardımcı olur ve karar alma süreçlerini yönlendirir.

Yakın tarihli bir anket, 92% çalışan Eğitimin iş katılımını olumlu etkilediğine inanırken 45% kalkınma fırsatları sağlanırsa rollerinde kalma olasılığı daha yüksektir. Bu, yetenekli işçileri korumak ve operasyonel verimliliği korumak için eğitimi performans izleme ile birleştirmenin önemini vurgulamaktadır.

İzlenecek Anahtar Metrikler

İzleme sistemleri, performansı etkili bir şekilde değerlendirmek için aşağıdaki metriklere odaklanmalıdır.:

- Makine kullanım oranları: Makinelerin ne kadar verimli kullanıldığını ölçün.

- Hata oranları: Hedeflenen eğitim yoluyla ele alınması gereken tekrarlayan sorunları belirleyin.

- Çalışan Verimliliği: Genel çıktıya bireysel katkıları değerlendirin.

- Kesinti Analizi: Gecikmelerin nedenlerini belirleyin ve düzeltici eylemler uygular.

Aşağıdaki tablo, eğitim ve izlemenin çalışan performansı üzerindeki etkisini vurgulamaktadır:

| Statistic | Value |

|---|---|

| Eğitim programları ile çalışan başına gelir vs. | 218% daha yüksek |

| Yeterli eğitim ile verimlilik artışı | 17% more productive |

| Eğitimin performansı iyileştirdiğine inanan çalışanlar | 59% |

| Çalışanlar kariyer gelişimi fırsatlarından memnun | 33%'den az |

| İş yerinde öğrenmeyi tercih eden çalışanlar | 68% |

| Eğitimle rolde kalma olasılığı | 45% more likely |

| Geliştirme fırsatları verilirse bırakmayacak çalışanlar | 90%'nin üzerinde |

| Eğitimin iş katılımını olumlu etkilediğini düşünen çalışanlar | 92% |

| Öğrenme Yönetim Sistemlerini Kullanan Fortune 500 Şirketler | 40% |

| Resmi eğitim yoluyla işte öğrenilen beceriler | 70% işte, 10% resmi |

Bir öğrenme kültürü oluşturmak

Kuruluşlar sürekli öğrenme ve gelişmeye değer veren bir kültürü teşvik etmelidir. Bu içerir:

- Geri bildirimi teşvik etmek: Düzenli geri bildirim oturumları, çalışanların güçlü yönleri ve iyileştirme alanlarını belirlemelerine yardımcı olur.

- Kaynak sağlamak: Öğrenme materyallerine ve araçlarına erişim, çalışanların etkili bir şekilde yükselmelerini sağlar.

- Başarıları tanımak: Kilometre taşlarını kutlamak, çalışanları daha da mükemmel hale getirmeye motive eder.

Üreticiler, eğitim ve performans izlemeye öncelik vererek, işgücünün tüm potansiyelinin kilidini açabilir ve makineleri daha hafif üretim hatlarına yapmanın kesintisiz entegrasyonunu elde edebilirler.

Entegrasyon zorluklarının üstesinden gelmek

Uyumluluk sorunlarını ele almak

Yapım makinelerini mevcut bir daha hafif üretim hattına entegre etmek genellikle uyumluluk zorlukları sunar. Bu sorunlar, yeni ekipman eski sistemlerle uyum sağlayamadığında, verimsizliklere veya aksamalara yol açtığında ortaya çıkar. Üreticiler sorunsuz entegrasyon sağlamak için stratejik bir yaklaşım benimsemelidir.

Uyumluluk sorunlarını ele almak için temel stratejiler içerir.:

- Kültürel uyum: Eski ve yeni sistemler arasındaki operasyonel uygulamaları ve iş akışlarını hizalamak sürtünmeyi en aza indirir.

- Teknoloji Entegrasyonu: Yazılım ve donanım sistemlerinin veri kaybını veya operasyonel gecikmeleri etkili bir şekilde iletişim kurmasını sağlamak.

- İşgücü entegrasyonu: Çalışanları yeni makineleri çalıştırmak ve sürdürmek için eğitmek, güveni teşvik eder ve değişime karşı direnci azaltır.

- Müşteri Tutma: Geçişler sırasında tutarlı ürün kalitesinin korunması, müşteri memnuniyetini ve sadakatini korur.

- Yasal ve düzenleyici uyumluluk: Sektör standartlarına ve düzenlemelerine bağlı kalmak potansiyel yasal komplikasyonlardan kaçınır.

Bu stratejilere öncelik vererek, üreticiler riskleri azaltabilir ve sorunsuz bir geçiş yapabilirler. Örneğin, Ningbo Jiuqi Technology Co., Ltd., entegrasyon sırasında minimum kesintiye sahip olan yüksek uyumluluğa sahip ekipman tasarlar.

Tip: Entegrasyondan önce bir uyumluluk denetimi yapmak, olası çatışmaların belirlenmesine ve hedeflenen çözümler geliştirmeye yardımcı olur.

Uygun bakım sağlamak

Makineler yapımının performansını sürdürmek için uygun bakım kritiktir. Bakımı ihmal etmek sık arızalara, verimliliğin azalmasına ve daha yüksek operasyonel maliyetlere yol açabilir. Üreticiler, optimum makine çalışmasını sağlamak için öngörücü ve önleyici bakım protokollerinin bir kombinasyonunu uygulamalıdır.

Etkili bakım stratejileri:

- Öngörücü bakım: Kullanma IoT sensörleri ve sıcaklık ve basınç gibi parametreleri izlemek için makine öğrenme algoritmaları. Bu yaklaşım, gerçek zamanlı ve tarihsel verilere dayalı potansiyel başarısızlıkları öngörmektedir.

- Önleyici bakım: Makine uzun ömürlülüğünü ve performansı geliştirmek için düzenli bakım faaliyetlerinin planlanması.

- Sürekli İzleme: Gerçek zamanlı analiz için makine izleme sistemlerinden verilerin bulut veya kenar bilgi işlem platformlarına entegre edilmesi.

- Dijital ikizler: Güvenlik açıklarını tanımlamak ve üretimi bozmadan çözümleri test etmek için makine işlemlerinin simüle edilmesi.

Bu stratejiler sadece kesinti süresini azaltmakla kalmaz, aynı zamanda ekipman ömrünü uzatır. Örneğin, IoT özellikli sensörler anomalileri erken tespit edebilir ve teknisyenlerin sorunları arttırmadan önce ele almalarını sağlar.

Note: Gelişmiş izleme sistemlerine yatırım yapmak zamanında bakım eylemleri sağlar ve beklenmedik kesintileri en aza indirir.

Maliyetleri ve YG beklentilerini yönetme

Maliyet yönetimi ve ROI beklentileri, makinelerin başarılı entegrasyonunda çok önemli bir rol oynamaktadır. Üreticiler, uzun vadeli karlılık sağlamak için entegrasyonun finansal sonuçlarını değerlendirmelidir. Birkaç metodoloji bu süreci yönlendiriyor:

| Metodoloji | Tanım |

|---|---|

| Etkinlik tabanlı maliyetleme (ABC) | Genel masraflar için genel masraflar atar ve üst düzey operasyonlar hakkında bilgi verir. |

| Yaşam Döngüsü Maliyeti (LCC) | Uzun vadeli maliyet sonuçlarını vurgulayarak bir proje veya ürünün ömrü üzerindeki toplam maliyeti dikkate alır. |

| Senaryo analizi | Gelecekteki farklı eyaletler altındaki maliyetleri değerlendirerek çeşitli risk olaylarının finansal etkisini anlamaya yardımcı olur. |

| Net bugünkü değer (NPV) | Gelecekteki nakit akışlarının bugünkü değerini ölçer, bu da öngörülen kazançların beklenen maliyetleri aşıp aşmadığını gösterir. |

| Dahili getiri oranı (IRR) | Bir yatırımın NPV'sinin sıfıra eşit olduğu indirim oranını belirler ve yatırımları karşılaştırmak için kullanışlıdır. |

| Maliyet-fayda analizi (CBA) | Doğrudan ve dolaylı maliyetleri, özellikle büyük ölçekli projeler için yararlı olan beklenen faydalarla karşılaştırır. |

Üreticiler bu metodolojileri entegrasyon projelerinin finansal uygulanabilirliğini değerlendirmek için kullanmalıdır. Örneğin, NPV ve IRR'nin hesaplanması, yatırımın uzun vadeli iş hedefleriyle uyumlu olup olmadığını belirlemeye yardımcı olur.

Tip: Maliyet metriklerinin ve YG'lerin düzenli olarak gözden geçirilmesi, entegrasyon çabalarının finansal olarak sürdürülebilir kalmasını sağlar.

Uyumluluk sorunlarını ele alarak, uygun bakım sağlayarak ve maliyetleri etkili bir şekilde yöneterek üreticiler entegrasyon zorluklarının üstesinden gelebilir ve üretim hatlarının tam potansiyelinin kilidini açabilir.

Gerçek Dünya Uygulamaları

Daha hafif bir üretim hattında başarılı entegrasyon

Makinelerin daha hafif bir üretim hattına başarılı bir şekilde entegrasyonu, ileri üretim teknolojilerinin dönüştürücü potansiyelini göstermektedir. Bu sistemleri benimseyen şirketler genellikle verimlilik, kalite ve maliyet etkinliğinde ölçülebilir iyileştirmeler sağlar. Birkaç endüstri vaka çalışması, kesintisiz entegrasyonun faydalarını vurgular:

- Bir ekstrüder makine kontrol paneli, bir OEM istemcisi için enerji verimliliğini ve artan üretim çıkışlarını artırdı.

- Esnek kontroller standartlaştırılmış 1.000'den fazla benzersiz kaynak tarifi, üretim hızını ve tutarlılığını önemli ölçüde iyileştirme.

- Otomatik güdümlü araç (AGV) çözümleri, azaltılmış manuel müdahale, hızlandırılmış döngü süreleri ve operasyonel maliyetleri düşüren sorunsuz depo otomasyonu.

Bu örnekler, operasyonel mükemmelliğe ulaşmada özel çözümlerin öneminin altını çizmektedir. Örneğin, kıdemli havacılık AMT, işleme işlemlerini optimize etmek için makine görünürlüğünü kaldırarak daha iyi maliyet yönetimi ve gelişmiş ürün kalitesi ile sonuçlanır. Benzer şekilde, MOGAS, CNC makineleri için veri şeffaflığını arttırdı, daha verimli iş akışları ve daha yüksek üretkenlik sağladı.

Daha hafif üretim endüstrisinde, Ningbo Jiuqi Technology Co., Ltd gibi şirketler, yüksek tekrarlanabilirlik ve istikrarlı performansa sahip ekipman tasarlayarak başarılı entegrasyonu örneklemektedir. Çözümleri, üreticilerin operasyonları kolaylaştırmasını, israfı azaltmasını ve piyasa taleplerini hassasiyetle karşılamasını sağlar.

Tip: İşletmeler, otomasyonun faydalarını en üst düzeye çıkarmak için özel üretim hedefleriyle uyumlu sistemleri entegre etmeye odaklanmalıdır.

Verimsiz entegrasyonlardan dersler

Başarılı entegrasyonlar önemli faydalar sağlarken, verimsiz uygulamalar maliyetli aksiliklere yol açabilir. Geçmiş başarısızlıklardan alınan dersler, üreticilerin ortak tuzaklardan kaçınmak için ele alması gereken kritik faktörleri ortaya çıkarır:

- Açık iş hedefleriyle başlayın. Yenilik için teknolojiyi benimsemek yerine belirli verimlilik metriklerine odaklanan şirketler daha iyi sonuçlar elde ediyor.

- Güvenli yönetici sponsorluğu. Güçlü liderlik desteği olan projeler Başarılı olma olasılığı 2,5 kat daha fazla onsuz olanlardan.

- Değişim yönetimine yatırım yapın. Değişiklik yönetimi için proje bütçesinin en az 15%'sini tahsis etmek, daha yüksek benimseme oranları ve daha pürüzsüz geçişler sağlar.

- Uzun vadeli planlama ile hızlı kazançları dengeleyin. Etkili entegrasyonlar, sürekli büyüme için yetenekler oluştururken 90 gün içinde ölçülebilir faydalar sağlar.

- Veri kalitesine öncelik verin. Analytics uygulamadan önce sağlam veri yönetişimi oluşturmak, sonuçları yarıya kadar elde etmek için gereken süreyi azaltır.

Örneğin, yeni sistemleri eski ekipmanla hizalamayan kuruluşlar operasyonel aksamalar ve artan kesinti yaşadı. Diğerleri, personel eğitiminin önemini hafife alarak ileri teknolojilerin direncine ve yetersiz kullanılmasına yol açtı.

Bu zorluklardan öğrenerek üreticiler, riskleri azaltmak ve başarılı entegrasyonu sağlamak için stratejiler geliştirebilirler. Açık hedefleri, liderlik desteğini ve sağlam eğitim programlarını birleştiren proaktif bir yaklaşım, potansiyel engelleri büyüme fırsatlarına dönüştürebilir.

Note: Entegrasyon zorluklarının ele alınması sürecin başlarında aksamaları en aza indirir ve yatırım getirisini en üst düzeye çıkarır.

Daha hafif üretim hatlarında yenilikler

Gelişmiş Otomasyon Teknolojileri

Gelişmiş otomasyon teknolojileri, verimliliği, hassasiyeti ve ölçeklenebilirliği artırarak daha hafif üretim hattında devrim yaratıyor. Bu teknolojiler, üretim süreçlerini kolaylaştırmak için robotik, yapay zeka (AI) ve IoT özellikli sistemlerden yararlanır. Örneğin, Tesla'nın gigafactories, otomasyonun dönüştürücü gücünü gösterdi. Üretim verimliliğinde 400% artışı. Benzer şekilde, Almanya'daki Siemens'in Amberg Fabrikası yılda milyonlarca kusursuz ürün üretmekte ve üst düzey otomasyonun güvenilirliğini sergiliyor.

Daha hafif endüstride, otomasyon teknolojileri daha hızlı montaj, gerçek zamanlı kalite kontrolü ve öngörücü bakım sağlar. Bu gelişmeler, tutarlı ürün kalitesi sağlarken kesinti süresini ve operasyonel maliyetleri azaltır. Bileşen montajı gibi tekrarlayan görevler için robotiklerin entegrasyonu, insan hatasını en aza indirir ve üretim döngülerini hızlandırır. Ayrıca, AI odaklı sistemler kaynak kullanımını optimize eder, atıkları azaltır ve sürdürülebilirliği iyileştirir.

Çevre dostu ve yeniden doldurulabilir çakmaklara olan artan talep, otomasyonun önemini daha da vurgulamaktadır. Bu teknolojileri benimseyerek, üreticiler rekabetçi fiyatlandırmayı sürdürürken yüksek kaliteli, sürdürülebilir ürünler için pazar taleplerini karşılayabilirler.

Makine İletişim Sistemlerinde Eğilimler

Makine iletişim sistemleri, birbirine bağlı cihazlar arasında kesintisiz veri alışverişi sağlayan modern üretim hatlarının omurgasıdır. Endüstriyel iletişim pazarı, 2023'te 137,97 milyar dolar değerinde, 2024'ten 2032'ye kadar 6.8%'lik bir CAGR'de büyümesi bekleniyor. Bu büyüme, IoT, AI ve gelişmiş analitik gibi endüstri 4.0 teknolojilerinin artan benimsenmesini yansıtıyor.

IoT cihazları ve 5G teknolojisi, iletişim verimliliğini ve duyarlılığını artırmada çok önemlidir. Bu gelişmeler, gerçek zamanlı izleme, öngörücü analitik ve otomatik karar verme, kesinti süresini azaltma ve operasyonel çevikliği iyileştirme sağlar. Bulut bilişim, ölçeklenebilir depolama ve gerçek zamanlı veri erişimi sağlayarak bu sistemleri daha da destekler.

Bununla birlikte, modern iletişim sistemlerinin eski ekipmanlarla entegre edilmesi zordur. Veri bütünlüğünü sağlamak ve potansiyel tehditlere karşı korumak için siber güvenliğe yatırımlar şarttır. Bu zorlukları ele alarak, üreticiler makine iletişim sistemlerinin tam potansiyelinin kilidini açabilir, daha hafif üretim hattında inovasyonu ve verimliliği artırabilir.

Daha hafif üretim verimliliğinin geleceği

Daha hafif üretim verimliliğinin geleceği, teknolojik gelişmeler, piyasa genişlemesi ve stratejik yatırımlarda yatmaktadır. Projeksiyonlar, kentleşme, artan tek kullanımlık gelirler ve sürdürülebilir ürünlere tüketici ilgisinin artmasıyla daha hafif endüstride önemli büyüme fırsatlarını göstermektedir. Örneğin, rüzgar geçirmez çakmak pazarının 2023'te 1.2 milyar ABD Doları'ndan 2032 yılına kadar yaklaşık 1,8 milyar ABD doları arasında büyümesi bekleniyor ve 4.5%'lik bir CAGR'yi yansıtıyor.

USB bağlantısı, dokunmatik ateşleme ve güneş enerjili çakmaklar gibi teknolojik yenilikler, teknoloji meraklısı bir tüketici tabanına hitap ediyor. Bu özellikler sadece ürün işlevselliğini arttırmakla kalmaz, aynı zamanda lüks ve özel yapım çakışanlara olan artan talep ile de uyum sağlar. Yeni ürün geliştirmeye artan Ar -Ge yatırımı Ayrıca, bu eğilimi destekleyerek üreticilerin niş segmentlerini keşfetmelerini ve pazar varlıklarını genişletmelerini sağlıyor.

Dayanakların genişleyen uygulama tabanı, özellikle kamp ve yürüyüş gibi açık hava etkinlikleri için, dayanıklı ve güvenilir ürünlere olan ihtiyacı vurgulamaktadır. Bu alanlara odaklanarak, üreticiler kendilerini dinamik bir pazarda uzun vadeli büyüme ve esneklik için konumlandırabilirler.

Tip: Gelişmiş teknolojilere ve sürdürülebilir uygulamalara yatırım yapmak, üreticilerin endüstri trendlerinin önünde kalmasını ve gelişen tüketici beklentilerini karşılamasını sağlar.

Yapım makinelerinin daha hafif bir üretim hattına entegre edilmesi, üretim verimliliğini dönüştürür. Bu sistemler iş akışlarını kolaylaştırır, operasyonel maliyetleri azaltır ve ürün kalitesini artırır. Ölçülebilir faydalar arasında bir 18% Ekipman etkinliğinde artış, emek verimliliğinde 12% iyileşmesi ve planlanmamış duraklarda 25% azalması. Orta ölçekli üreticiler yıllık gelir artışları $3.2 milyon, bakım maliyetleri 23%'ye kadar düşer.

| Fayda Tanımı | Metrik |

|---|---|

| Genel ekipman etkinliğinde artış | 18% |

| İşçi verimliliğinde iyileşme | 12% |

| Planlanmamış makine duraklarında azalma | 25% |

| Orta boyutlu bir üretici için yıllık gelir artışı | $3.2 milyon |

| Bakım maliyetlerinde azalma | 14-23% |

| Enerji tüketiminde azalma | 18% |

| Hammadde atıklarında azalma | 12% |

| Veri girişimlerinde ortalama yatırım getirisi | 147% |

| Veri girişimleri için geri ödeme süresi | 12-18 ay |

Üreticiler, verimsizlikleri tanımlamak ve entegrasyon fırsatlarını keşfetmek için üretim hatlarını değerlendirmelidir. Gelişmiş teknolojileri benimseyerek, daha hafif üretim endüstrisinde uzun vadeli rekabet gücünü sağlayarak ölçeklenebilirlik, hassasiyet ve sürdürülebilirlik elde edebilirler.

SSS

1. Yapım makinelerini daha hafif bir üretim hattına entegre etmenin temel faydaları nelerdir?

Yapım makinelerinin entegre edilmesi verimliliği artırır, kesinti süresini azaltır ve ürün kalitesini artırır. Ayrıca ölçeklenebilirlik ve esneklik sağlar ve üreticilerin piyasa taleplerine uyum sağlamasına izin verir. Bu sistemler kaynak kullanımını, üretim maliyetlerini düşürür ve karlılığı artırır.

2. Üreticiler yeni yapım makineleri ve mevcut sistemler arasındaki uyumluluğu nasıl sağlayabilir?

Üreticiler entegrasyondan önce bir uyumluluk denetimi yapmalıdır. Bu süreç potansiyel çatışmaları tanımlar ve yeni ve eski sistemler arasında kesintisiz iletişim sağlar. Ningbo Jiuqi Technology Co., Ltd. gibi deneyimli ekipman sağlayıcılarıyla ortaklık bu süreci basitleştirebilir.

3. Personel eğitimi entegrasyon sürecinde nasıl bir rol oynuyor?

Personel eğitimi, çalışanların yeni makinelerin nasıl çalıştırılacağını ve sürdürüleceğini anlamalarını sağlar. Hataları en aza indirir, kesinti süresini azaltır ve güveni arar. İyi eğitimli bir işgücü entegrasyonun faydalarını en üst düzeye çıkarır ve uzun vadeli operasyonel başarıyı destekler.

4. Makineler yapmak daha hafif üretimde sürdürülebilirliğe nasıl katkıda bulunur?

Makineler yapmak kaynak kullanımını optimize eder, hammadde atıklarını ve enerji tüketimini azaltır. Gelişmiş sistemler ayrıca sürdürülebilir ürünlere yönelik tüketici talebi ile uyumlu çevre dostu çakmaklar üretimini de desteklemektedir.

5. Öngörücü bakım nedir ve neden önemlidir?

Öngörücü bakım, başarısızlıklar gerçekleşmeden önce potansiyel sorunları tanımlamak için IoT sensörleri ve veri analizi kullanır. Bu yaklaşım planlanmamış kesinti süresini en aza indirir, ekipman ömrünü uzatır ve bakım maliyetlerini azaltır.

6. Üreticiler yapım makinelerini entegre etme yatırım getirisini nasıl hesaplayabilir?

Üreticiler net bugünkü değer (NPV) ve dahili getiri oranı (IRR) gibi yöntemleri kullanabilir. Bu araçlar, artan üretkenlik, düşük maliyetler ve uzun vadeli karlılık gibi faktörleri göz önünde bulundurarak entegrasyonun finansal faydalarını değerlendirir.

7. Daha hafif üretim hatlarının geleceğini hangi eğilimler şekillendiriyor?

Temel eğilimler arasında gelişmiş otomasyon teknolojileri, IoT özellikli sistemler ve AI güdümlü kalite kontrolü bulunmaktadır. Bu yenilikler verimliliği, hassasiyeti ve ölçeklenebilirliği arttırır, üreticileri gelişen pazar taleplerini karşılamak için konumlandırır.

8. Ningbo Jiuqi Technology Co., Ltd.

Ningbo Jiuqi Technology Co., Ltd., verimlilik, güvenilirlik ve kullanım kolaylığı için tasarlanmış yüksek performanslı yapım makineleri sunmaktadır. Çözümleri, üreticilerin operasyonları kolaylaştırmasına, maliyetleri azaltmasına ve tutarlı ürün kalitesi elde etmelerine yardımcı olur.

Tip: Üretim hattı performansının düzenli olarak gözden geçirilmesi, entegre sistemlerin maksimum verimlilik sağlamaya devam etmesini sağlar.