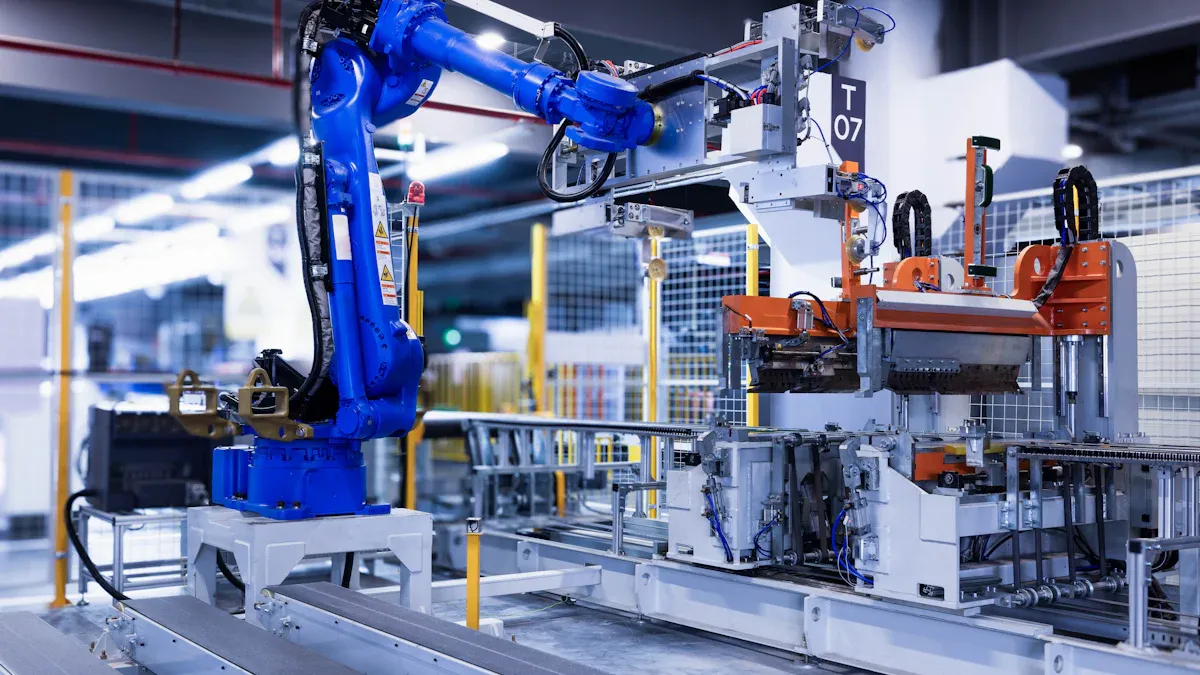

La integración de las máquinas en una línea de producción más ligera transforma la eficiencia operativa. Estas máquinas automatizan tareas repetitivas, lo que permite flujos de trabajo continuos que exceden las limitaciones del trabajo humano. Como resultado, las fábricas son testigos aumento de la producción y costos de producción reducidos. La menor dependencia laboral conduce a ahorros, lo que puede beneficiar a los consumidores a través de precios competitivos. Además, la comunicación de la máquina sin problemas garantiza la precisión, mejorando la calidad y la consistencia del producto. Al adoptar este enfoque, los fabricantes se posicionan para la escalabilidad y confiabilidad a largo plazo en la industria competitiva más ligera.

Control de llave

- El uso de máquinas para hacer las cosas más rápido ayuda a ahorrar tiempo y dinero.

- Las nuevas máquinas mejoran la calidad del producto con trabajos y controles precisos.

- La reparación de problemas temprano evita demoras y sigue funcionando sin problemas.

- Verificar lo que se necesita ayuda a decidir dónde usar las máquinas mejor.

- Elegir las máquinas correctas significa verificar sus características, costos y facilidad de uso.

- La capacitación de los trabajadores les ayuda a usar mejor las máquinas y a cometer menos errores.

- Ver cómo funcionan las cosas muestra lo que se puede mejorar para obtener mejores resultados.

- Asegurarse de que las máquinas nuevas funcionen con las viejas evitan problemas y ayuda a que todo funcione bien.

Comprender la línea de producción más ligera

Componentes clave de una línea de producción más ligera

Una línea de producción más ligera consta de varios componentes críticos que aseguran operaciones suaves y resultados de alta calidad. Cada elemento juega un papel específico en el proceso de fabricación, contribuyendo a la eficiencia general del sistema.

- Requisitos de maquinaria: Las máquinas especializadas manejan tareas como moldeo por inyección, ensamblaje y control de calidad. Estas máquinas están diseñadas para precisión y alta repetibilidad.

- Materia prima: Los materiales esenciales incluyen resinas de plástico, componentes metálicos y gases inflamables. La calidad constante de estas entradas garantiza un rendimiento confiable del producto.

- Requisitos de servicios públicos: La fuente de alimentación confiable, los sistemas de aire comprimido y la ventilación son necesarios para mantener la seguridad y eficiencia operativa.

- Consideraciones de diseño de plantas: Un diseño optimizado minimiza el tiempo de manejo del material y garantiza un flujo de trabajo suave entre diferentes etapas de producción.

- Infraestructura y necesidades de mano de obra: La infraestructura adecuada, como las instalaciones de almacenamiento y las estaciones de trabajo, admite la producción. Los operadores y técnicos calificados son esenciales para la operación y el mantenimiento de la máquina.

- Requisitos de embalaje y transporte: El embalaje adecuado protege a los encendedores durante el tránsito, mientras que la logística eficiente garantiza la entrega oportuna a los mercados.

Además de estos componentes, economía de proyectos Juega un papel vital en el éxito de una línea de producción más ligera. Deben analizarse cuidadosamente factores como el gasto de capital (CAPEX), el gasto operativo (OPEX) y las proyecciones de ingresos. Los fabricantes a menudo evalúan la rentabilidad a través de métricas como el período de recuperación y el valor presente neto (VPN).

Desafíos comunes en las líneas de producción tradicionales

Las líneas tradicionales de producción más ligera enfrentan varios desafíos que pueden obstaculizar la eficiencia y la rentabilidad. Estos problemas a menudo provienen de procesos obsoletos y automatización limitada.

- Alta dependencia laboral: Las operaciones manuales aumentan el riesgo de error humano y ralentizan las tasas de producción. Esta dependencia también aumenta los costos laborales, afectando la rentabilidad general.

- Calidad inconsistente del producto: La variabilidad en los procesos manuales puede conducir a inconsistencias en dimensiones, ensamblaje o funcionalidad más ligeras. Tales problemas afectan la satisfacción del cliente y la reputación de la marca.

- Tiempo de inactividad frecuente: La maquinaria más antigua a menudo requiere un mantenimiento frecuente, lo que lleva a un tiempo de inactividad no planificado. Esto interrumpe los horarios de producción y retrasa el cumplimiento del pedido.

- Utilización de recursos ineficientes: Los flujos de trabajo mal diseñados y los diseños de plantas dan como resultado materiales desperdiciados y energía. Esta ineficiencia aumenta los costos operativos y reduce los márgenes de ganancias.

- Escalabilidad limitada: Las líneas de producción tradicionales luchan para adaptarse a las demandas cambiantes del mercado. La reducción de la producción a menudo requiere una inversión significativa en nuevos equipos e infraestructura.

Abordar estos desafíos es crucial para los fabricantes con el objetivo de mantenerse competitivos en la industria de la producción más ligera. La integración de máquinas de fabricación avanzada y la optimización de flujos de trabajo pueden resolver muchos de estos problemas, allanando el camino para mejorar la eficiencia y la rentabilidad.

Hacer máquinas y su papel en la eficiencia

¿Qué están haciendo máquinas?

Máquinas de fabricación son equipos especializados diseñados para automatizar y racionalizar los procesos de fabricación. En el contexto de una línea de producción más ligera, estas máquinas manejan tareas como moldeo por inyección, ensamblaje y control de calidad con una precisión incomparable. Operan utilizando tecnologías avanzadas, incluyendo robótica, inteligencia artificial (IA) y sistemas basados en sensores, para garantizar un rendimiento constante y una producción de alta calidad.

Históricamente, la evolución de la fabricación de máquinas ha sido moldeada por avances tecnológicos. Desde Mecanismo de Antikytera en 100 aC Para los sistemas modernos de IA, estas innovaciones han revolucionado la fabricación. Por ejemplo, la introducción de aritmómetros electromecánicos en la década de 1920 sentó las bases para la producción automatizada. Hoy, las máquinas impulsadas por la IA pueden realizar controles de calidad en tiempo real, ajustar las operaciones en función de la demanda y predecir las necesidades de mantenimiento, haciéndolas indispensables en la fabricación moderna.

Funciones de hacer máquinas en producción más ligera

Hacer que las máquinas jueguen un papel fundamental en la mejora de la eficiencia de las líneas de producción más ligeras. Sus funciones incluyen:

- Ensamblaje automatizado: Las máquinas ensamblan componentes más ligeros con velocidad y precisión, reduciendo el error humano y asegurando la uniformidad.

- Control de calidad: Los sistemas de IA controlan la calidad del producto en cada etapa, asegurando que solo los encendedores sin defectos lleguen al mercado.

- Mantenimiento predictivo: Al analizar los datos en tiempo real, las máquinas identifican posibles problemas antes de conducir a averías, minimizando el tiempo de inactividad.

- Optimización de procesos: Las máquinas ajustan las velocidades de producción y cambian los tipos de productos automáticamente, lo que permite respuestas rápidas a las demandas del mercado.

- Gestión de recursos: Los sistemas avanzados optimizan el uso de materias primas, reducen los desechos y reducen los costos de producción.

Los datos operativos ilustran aún más su impacto. Por ejemplo, Los eventos del ciclo de producción rastrean la utilización de recursos, mientras que los datos del sensor aseguran la salud del equipo y la calidad del producto. Estas métricas destacan el papel crítico de hacer máquinas para lograr la excelencia operativa.

Beneficios de la integración

Tiempo de inactividad reducido

La integración de las máquinas en una línea de producción más ligera reduce significativamente el tiempo de inactividad. Los sistemas impulsados por la IA monitorean continuamente el rendimiento del equipo, identificando problemas antes de que se conviertan en fallas. El mantenimiento predictivo garantiza que las máquinas sigan siendo operativas, evitando interrupciones costosas. Según los datos de la industria, las instalaciones que implementan la experiencia de mantenimiento productivo total (TPM) 50-80% menos desgloses, lo que lleva a operaciones más suaves y una mayor productividad.

Precisión mejorada

Hacer máquinas mejoran la precisión al automatizar tareas complejas. Los sistemas de IA realizan controles de calidad a altas velocidades, asegurando dimensiones y funcionalidades consistentes del producto. Este nivel de precisión minimiza los defectos y aumenta la satisfacción del cliente. Por ejemplo, el uso de la fabricación aditiva de General Electric Tiempos de producción reducidos por 50% mientras mantiene estándares de calidad excepcionales. Tales avances subrayan la importancia de la precisión en la fabricación moderna.

Escalabilidad y flexibilidad

La integración de la fabricación de máquinas permite a los fabricantes escalar las operaciones de manera eficiente. Estas máquinas se adaptan a los requisitos de producción cambiantes, como una mayor demanda o diseños de nuevos productos. Los sistemas de IA pueden ajustar automáticamente las velocidades de producción y cambiar entre los tipos de productos, lo que garantiza la flexibilidad. Esta adaptabilidad posiciona a los fabricantes para responder rápidamente a las tendencias del mercado, manteniendo una ventaja competitiva en la industria de la producción más ligera.

Consejo: Invertir en máquinas de fabricación escalables y flexibles garantiza un crecimiento y resiliencia a largo plazo en un mercado dinámico.

Pasos para integrar máquinas de fabricación

Evaluación de las necesidades actuales de la línea de producción

La integración de máquinas de fabricación comienza con una evaluación exhaustiva de la línea de producción existente. Los fabricantes deben evaluar los cuellos de botella operativos, las ineficiencias y las áreas que requieren automatización. Este proceso implica analizar los datos de producción, identificar tareas repetitivas y identificar los desafíos de control de calidad.

Un enfoque sistemático asegura que la integración se alinee con los requisitos específicos de la línea de producción. Investigaciones sobre plataformas de fabricación inteligentes destaca la importancia de los protocolos de monitoreo y mantenimiento inteligentes. Al analizar las salidas de proceso en relación con los parámetros de entrada, los fabricantes pueden desarrollar modelos personalizados que optimicen los flujos de trabajo y mejoren la compatibilidad de la máquina.

Además, las aplicaciones de aprendizaje automático proporcionan información valiosa sobre el monitoreo de la línea de producción. Una revisión de 39 estudios Clasifica problemas de línea de producción comunes e identifica algoritmos que mejoran el control de calidad y la evaluación de riesgos. Estos hallazgos enfatizan el papel del análisis de datos en la evaluación de las necesidades de la línea de producción y la garantía de una integración exitosa.

Consejo: La realización de una auditoría integral de la línea de producción ayuda a los fabricantes a identificar áreas donde la fabricación de máquinas puede ofrecer la máxima eficiencia.

Seleccionando las máquinas de fabricación correcta

Elegir las máquinas de fabricación correcta requiere una cuidadosa consideración de las capacidades técnicas, la rentabilidad y la usabilidad. Los fabricantes deben evaluar cómo cada máquina se alinea con sus objetivos de producción y requisitos operativos.

Los puntos de referencia de la industria y las evaluaciones técnicas proporcionan un marco estructurado para la toma de decisiones. La tabla a continuación contornos Factores clave a considerar:

| Factor | Descripción |

|---|---|

| Costo de adopción | Evaluar los costos y la carga de trabajo necesaria para implementar la tecnología. Los beneficios esperados deben justificar la inversión. |

| Amenaza | Considere los riesgos asociados con las nuevas tecnologías, incluidas las preocupaciones de salud, ambiental, legal y de privacidad. |

| Capacidad | Evalúe qué nuevas capacidades permite la tecnología para la empresa y sus beneficios potenciales. |

| Usabilidad | Determine qué tan fácil es usar la tecnología, ya que la usabilidad afecta significativamente las tasas de adopción. |

Los fabricantes deben priorizar las máquinas que ofrecen escalabilidad, precisión y confiabilidad. Por ejemplo, Ningbo Jiuqi Technology Co., Ltd. se especializa en el diseño de equipos con alta eficiencia de producción y rendimiento estable, lo que hace que sus máquinas sean ideales para líneas modernas de producción más ligera.

Nota: La selección de máquinas que se integran perfectamente con los sistemas existentes reducen los problemas de compatibilidad y garantiza una implementación más suave.

Implementación de sistemas de automatización

Los sistemas de automatización juegan un papel fundamental en la integración de las máquinas en las líneas de producción. Estos sistemas permiten una comunicación perfecta entre máquinas, optimizar los flujos de trabajo y mejorar la eficiencia general.

Los estudios de casos de varias industrias demuestran el impacto transformador de la automatización. Por ejemplo, un fabricante de baterías automatizó la transferencia de placas metálicas, abordando desafíos ergonómicos y mejorando la eficiencia operativa. Del mismo modo, un fabricante de alimentos en polvo mejoró su sistema de secador de spray, mejorando la confiabilidad y la flexibilidad. Estos ejemplos destacan la importancia de las soluciones de automatización a medida para lograr los objetivos de producción.

Para implementar los sistemas de automatización de manera efectiva, los fabricantes deben:

- Desarrollar una hoja de ruta clara: Definir objetivos de integración, plazos e hitos.

- Aproveche las tecnologías avanzadas: Utilice sistemas impulsados por la IA para el monitoreo en tiempo real y el mantenimiento predictivo.

- Asegurar la compatibilidad: Pruebe los sistemas de automatización con equipos existentes para evitar interrupciones.

- Rendimiento de monitor: Use análisis para rastrear la eficiencia del sistema e identificar áreas para la mejora.

Consejo: La colaboración con consultores de automatización experimentados puede optimizar el proceso de implementación y garantizar resultados óptimos.

Capacitación del personal y el rendimiento de monitoreo

La integración efectiva de hacer máquinas en una línea de producción más ligera requiere más que solo tecnología avanzada. El personal adecuadamente capacitado y los sólidos sistemas de monitoreo del rendimiento son esenciales para maximizar la eficiencia y garantizar el éxito a largo plazo. Los empleados deben comprender cómo operar, mantener y solucionar problemas de estas máquinas para minimizar los errores y el tiempo de inactividad.

Importancia de la capacitación del personal

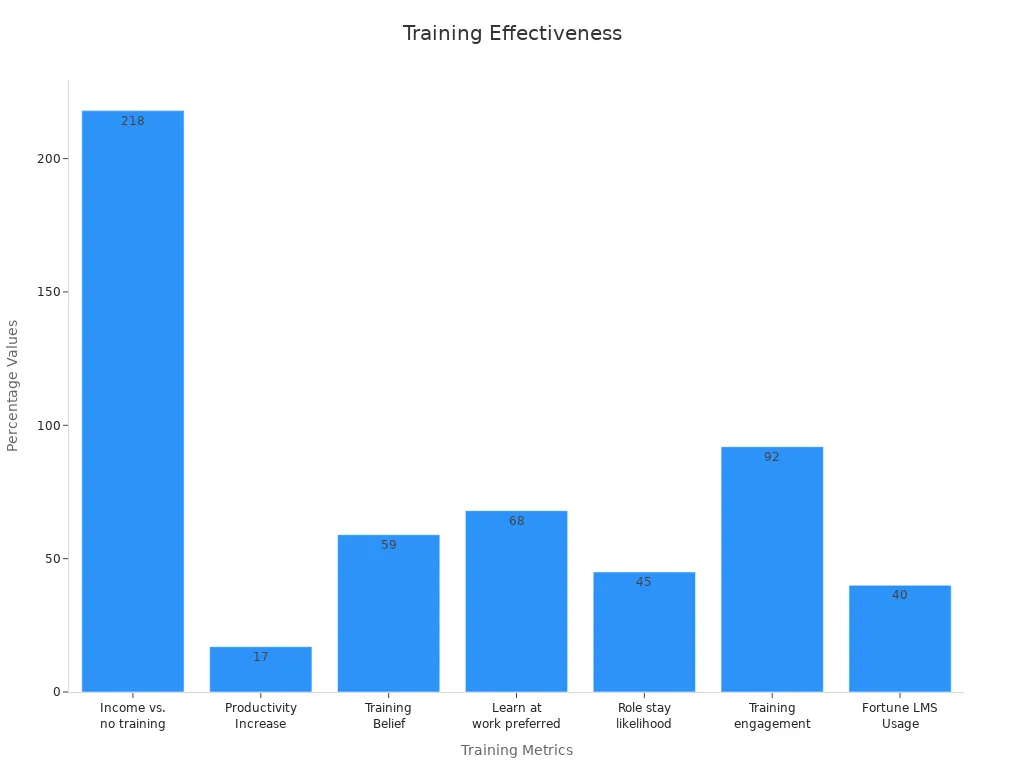

La capacitación equipa a los empleados con las habilidades necesarias para adaptarse a nuevas tecnologías y flujos de trabajo. Fomenta la confianza y la competencia, lo que permite a los operadores manejar la maquinaria compleja con facilidad. Los estudios muestran que las empresas con programas de capacitación integrales experimentan un 218% Aumento de ingresos por empleado en comparación con los que no. Además, la productividad aumenta por 17% Cuando los empleados reciben capacitación adecuada.

Nota: La capacitación no solo mejora el rendimiento individual, sino que también contribuye al crecimiento organizacional general.

Un programa de capacitación bien estructurado debe incluir:

- Aprendizaje práctico: Las sesiones prácticas permiten a los empleados familiarizarse con las operaciones de la máquina.

- Conocimiento teórico: Comprender los principios detrás de las funciones de la máquina ayuda a solucionar problemas.

- Desarrollo continuo: Las actualizaciones periódicas aseguran que los empleados permanezcan informados sobre los últimos avances.

Monitoreo del rendimiento para la mejora continua

El monitoreo del rendimiento asegura que tanto las máquinas como los empleados operen a niveles óptimos. Los sistemas de monitoreo avanzado rastrean las métricas clave como la velocidad de producción, las tasas de error y la salud de la máquina. Estas ideas ayudan a identificar áreas para mejorar y guiar la toma de decisiones.

Una encuesta reciente reveló que 92% de empleados Cree que la capacitación impacta positivamente en el compromiso laboral, mientras que 45% Es más probable que permanezcan en sus roles si se les proporciona oportunidades de desarrollo. Esto resalta la importancia de combinar la capacitación con el monitoreo del rendimiento para retener a los trabajadores calificados y mantener la eficiencia operativa.

Métricas clave para rastrear

Los sistemas de monitoreo deben centrarse en las siguientes métricas para evaluar el rendimiento de manera efectiva:

- Tasas de utilización de la máquina: Mida cuán eficientemente se usan las máquinas.

- Tasas de error: Identificar problemas recurrentes para abordar a través de la capacitación específica.

- Productividad de los empleados: Evaluar las contribuciones individuales a la producción general.

- Análisis de tiempo de inactividad: Ponga las causas de los retrasos e implementan acciones correctivas.

La siguiente tabla destaca el impacto de la capacitación y el monitoreo en el desempeño de los empleados.:

| Estadística | Valor |

|---|---|

| Ingresos por empleado con programas de capacitación vs. sin | 218% más alto |

| Aumento de la productividad con capacitación adecuada | 17% más productivo |

| Los empleados que creen que la capacitación mejora el rendimiento | 59% |

| Empleados satisfechos con las oportunidades de avance profesional | Menos de 33% |

| Empleados que prefieren aprender en el trabajo | 68% |

| Probabilidad de mantenerse en papel con la capacitación | 45% más probable |

| Empleados que no renunciarán si se les da oportunidades de desarrollo | Más de 90% |

| Los empleados que piensan que la capacitación afecta positivamente la participación laboral | 92% |

| Fortune 500 Empresas que utilizan sistemas de gestión de aprendizaje | 40% |

| Habilidades aprendidas en el trabajo vs. a través de la capacitación formal | 70% en el trabajo, 10% formal |

Construyendo una cultura de aprendizaje

Las organizaciones deben fomentar una cultura que valora el aprendizaje y el desarrollo continuo. Esto involucra:

- Fomento de comentarios: Las sesiones de retroalimentación regulares ayudan a los empleados a identificar fortalezas y áreas de mejora.

- Proporcionar recursos: El acceso a los materiales y herramientas de aprendizaje garantiza que los empleados puedan aumentar de manera efectiva.

- Reconociendo los logros: Celebrar hitos motiva a los empleados a sobresalir aún más.

Al priorizar la capacitación y el monitoreo del rendimiento, los fabricantes pueden desbloquear todo el potencial de su fuerza laboral y lograr una integración perfecta de hacer máquinas en sus líneas de producción más ligeras.

Superar los desafíos de integración

Abordar problemas de compatibilidad

La integración de las máquinas en una línea de producción más ligera existente a menudo presenta desafíos de compatibilidad. Estos problemas surgen cuando los nuevos equipos no se alinean con los sistemas heredados, lo que lleva a ineficiencias o interrupciones. Los fabricantes deben adoptar un enfoque estratégico para garantizar una integración perfecta.

Las estrategias clave para abordar los problemas de compatibilidad incluyen:

- Alineación cultural: Alinear las prácticas operativas y los flujos de trabajo entre sistemas antiguos y nuevos minimiza la fricción.

- Integración tecnológica: Asegurar que los sistemas de software y hardware se comuniquen efectivamente evitan la pérdida de datos o los retrasos operativos.

- Integración de la fuerza laboral: La capacitación de empleados para operar y mantener nuevas máquinas fomenta la confianza y reduce la resistencia al cambio.

- Retención de clientes: Mantener la calidad constante del producto durante las transiciones salvaguardar la satisfacción y la lealtad del cliente.

- Cumplimiento legal y regulatorio: La adherencia a los estándares y regulaciones de la industria evita posibles complicaciones legales.

Al priorizar estas estrategias, los fabricantes pueden mitigar los riesgos y lograr una transición suave. Por ejemplo, Ningbo Jiuqi Technology Co., Ltd. diseña equipos con alta compatibilidad, asegurando una interrupción mínima durante la integración.

Consejo: Realizar una auditoría de compatibilidad antes de la integración ayuda a identificar posibles conflictos y desarrollar soluciones específicas.

Asegurar el mantenimiento adecuado

El mantenimiento adecuado es fundamental para mantener el rendimiento de las máquinas de fabricación. Descuidar el mantenimiento puede conducir a descomposiciones frecuentes, una eficiencia reducida y mayores costos operativos. Los fabricantes deben implementar una combinación de protocolos de mantenimiento predictivo y preventivo para garantizar una operación óptima de la máquina.

Las estrategias de mantenimiento efectivas incluyen:

- Mantenimiento predictivo: Utilización Sensores IoT y algoritmos de aprendizaje automático para monitorear parámetros como la temperatura y la presión. Este enfoque predice fallas potenciales basadas en datos históricos e en tiempo real.

- Mantenimiento preventivo: Programación de actividades de mantenimiento regulares para mejorar la longevidad y el rendimiento de la máquina.

- Monitoreo continuo: Integrando los datos de los sistemas de monitoreo de la máquina en plataformas de computación en la nube o borde para el análisis en tiempo real.

- Gemelos digitales: Simulando las operaciones de la máquina para identificar vulnerabilidades y probar soluciones sin interrumpir la producción.

Estas estrategias no solo reducen el tiempo de inactividad sino que también extienden la vida útil del equipo. Por ejemplo, los sensores habilitados para IoT pueden detectar anomalías temprano, lo que permite a los técnicos abordar los problemas antes de que se intensifiquen.

Nota: Invertir en sistemas de monitoreo avanzados garantiza acciones de mantenimiento oportunas y minimiza las interrupciones inesperadas.

Gestión de costos y expectativas de ROI

Las expectativas de gestión de costos y ROI juegan un papel fundamental en la integración exitosa de las máquinas de fabricación. Los fabricantes deben evaluar las implicaciones financieras de la integración para garantizar la rentabilidad a largo plazo. Varias metodologías guían este proceso:

| Metodología | Descripción |

|---|---|

| Costeo basado en actividades (ABC) | Asigna costos generales a actividades específicas, proporcionando información sobre las operaciones intensivas en gastos generales. |

| Costeo del ciclo de vida (LCC) | Considera el costo total durante la vida de un proyecto o producto, enfatizando las implicaciones de costos a largo plazo. |

| Análisis de escenarios | Evalúa los costos bajo diferentes estados futuros, ayudando a comprender el impacto financiero de varios eventos de riesgo. |

| Valor presente neto (VPV) | Cuantifica el valor presente de los flujos de efectivo futuros, lo que indica si las ganancias proyectadas exceden los costos anticipados. |

| Tasa de rendimiento interna (IRR) | Determina la tasa de descuento a la que el VPN de una inversión es igual a cero, útil para comparar inversiones. |

| Análisis de costo-beneficio (CBA) | Compara costos directos e indirectos con beneficios anticipados, particularmente útiles para proyectos a gran escala. |

Los fabricantes deben usar estas metodologías para evaluar la viabilidad financiera de los proyectos de integración. Por ejemplo, calcular el VPN e IRR ayuda a determinar si la inversión se alinea con los objetivos comerciales a largo plazo.

Consejo: Revisar regularmente las métricas de costos y el ROI asegura que los esfuerzos de integración sigan siendo financieramente sostenibles.

Al abordar los problemas de compatibilidad, garantizar el mantenimiento adecuado y la gestión de los costos de manera efectiva, los fabricantes pueden superar los desafíos de integración y desbloquear todo el potencial de sus líneas de producción.

Aplicaciones del mundo real

Integración exitosa en una línea de producción más ligera

La integración exitosa de hacer máquinas en una línea de producción más ligera demuestra el potencial transformador de las tecnologías de fabricación avanzadas. Las empresas que adoptan estos sistemas a menudo logran mejoras medibles en eficiencia, calidad y rentabilidad. Varios estudios de casos de la industria destacan los beneficios de la integración perfecta:

- Un panel de control de la máquina extrusora mejoró la eficiencia energética y aumentó las salidas de producción para un cliente OEM.

- Controles flexibles estandarizados Más de 1,000 recetas únicas de soldadura, mejorando significativamente la velocidad de producción y la consistencia.

- La automatización de almacén sin costura, incluidas las soluciones automatizadas de vehículos guiados (AGV), una intervención manual reducida, tiempos de ciclo acelerados y costos operativos bajados.

Estos ejemplos subrayan la importancia de las soluciones personalizadas para lograr la excelencia operativa. Por ejemplo, la visibilidad de la máquina apalancada aeroespacial ASPOSPACE senior para optimizar las operaciones de mecanizado, lo que resulta en una mejor gestión de costos y una mejor calidad del producto. Del mismo modo, MOGAS mejoró la transparencia de datos para las máquinas CNC, lo que permite flujos de trabajo más eficientes y mayor productividad.

En la industria de la producción más ligera, compañías como Ningbo Jiuqi Technology Co., Ltd. ejemplifican la integración exitosa mediante el diseño de equipos con alta repetibilidad y rendimiento estable. Sus soluciones permiten a los fabricantes racionalizar las operaciones, reducir el desperdicio y satisfacer las demandas del mercado con precisión.

Consejo: Las empresas deben centrarse en integrar sistemas que se alineen con sus objetivos de producción específicos para maximizar los beneficios de la automatización.

Lecciones de integraciones ineficientes

Si bien las integraciones exitosas producen beneficios significativos, las implementaciones ineficientes pueden conducir a contratiempos costosos. Las lecciones de las fallas pasadas revelan factores críticos que los fabricantes deben abordar para evitar dificultades comunes:

- Comience con objetivos comerciales claros. Las empresas que se centran en métricas de eficiencia específicas, en lugar de adoptar tecnología para su novedad, logran mejores resultados.

- Secure patrocinio ejecutivo. Los proyectos con un fuerte apoyo de liderazgo son 2.5 veces más probabilidades de tener éxito que aquellos sin él.

- Invierte en gestión del cambio. La asignación de al menos 15% del presupuesto del proyecto a la gestión del cambio garantiza tasas de adopción más altas y transiciones más suaves.

- Balance de equilibrio victorias rápidas con planificación a largo plazo. Las integraciones efectivas brindan beneficios medibles dentro de los 90 días, mientras que la construcción de capacidades para un crecimiento sostenido.

- Priorizar la calidad de los datos. Establecer una gobernanza de datos sólida antes de implementar el análisis reduce el tiempo requerido para lograr los resultados a la mitad.

Por ejemplo, las organizaciones que no pudieron alinear nuevos sistemas con equipos heredados experimentaron interrupciones operativas y un mayor tiempo de inactividad. Otros subestimaron la importancia de la capacitación del personal, lo que llevó a la resistencia y la subutilización de las tecnologías avanzadas.

Al aprender de estos desafíos, los fabricantes pueden desarrollar estrategias para mitigar los riesgos y garantizar una integración exitosa. Un enfoque proactivo que combina objetivos claros, apoyo de liderazgo y programas de capacitación sólidos puede transformar posibles obstáculos en oportunidades de crecimiento.

Nota: Abordar los desafíos de integración temprano en el proceso minimiza las interrupciones y maximiza el retorno de la inversión.

Innovaciones en líneas de producción más ligeras

Tecnologías de automatización avanzadas

Las tecnologías de automatización avanzadas están revolucionando la línea de producción más ligera al mejorar la eficiencia, la precisión y la escalabilidad. Estas tecnologías aprovechan la robótica, la inteligencia artificial (IA) y los sistemas habilitados para IoT para optimizar los procesos de fabricación. Por ejemplo, las gigafactorías de Tesla han demostrado el poder transformador de la automatización, logrando hasta un aumento de 400% en la eficiencia de producción. Del mismo modo, la fábrica Amberg de Siemens en Alemania produce millones de productos sin defectos anualmente, mostrando la confiabilidad de la automatización de alto nivel.

En la industria más ligera, las tecnologías de automatización permiten un ensamblaje más rápido, un control de calidad en tiempo real y un mantenimiento predictivo. Estos avances reducen el tiempo de inactividad y los costos operativos al tiempo que garantizan la calidad constante del producto. La integración de la robótica para las tareas repetitivas, como el ensamblaje de componentes, minimiza el error humano y acelera los ciclos de producción. Además, los sistemas impulsados por la IA optimizan la utilización de recursos, la reducción de los desechos y la mejora de la sostenibilidad.

La creciente demanda de encendedores ecológicos y recargables subraya aún más la importancia de la automatización. Al adoptar estas tecnologías, los fabricantes pueden satisfacer las demandas del mercado de productos sostenibles de alta calidad al tiempo que mantienen precios competitivos.

Tendencias en sistemas de comunicación de máquinas

Los sistemas de comunicación de la máquina son la columna vertebral de las líneas de producción modernas, lo que permite un intercambio de datos sin problemas entre dispositivos interconectados. El mercado de la comunicación industrial, valorado en USD 137.97 mil millones en 2023, se prevé que crecerá a una tasa compuesta anual de 6.8% de 2024 a 2032. Este crecimiento refleja la creciente adopción de las tecnologías de la industria 4.0, como IoT, IA y análisis avanzados.

Los dispositivos IoT y la tecnología 5G son fundamentales para mejorar la eficiencia y la capacidad de respuesta de la comunicación. Estos avances permiten monitoreo en tiempo real, análisis predictivo y toma de decisiones automatizada, reduciendo el tiempo de inactividad y mejorando la agilidad operativa. La computación en la nube admite aún más estos sistemas al proporcionar almacenamiento escalable y acceso a datos en tiempo real.

Sin embargo, la integración de sistemas de comunicación modernos con equipos heredados sigue siendo un desafío. Las inversiones en ciberseguridad son esenciales para garantizar la integridad de los datos y proteger contra posibles amenazas. Al abordar estos desafíos, los fabricantes pueden desbloquear todo el potencial de los sistemas de comunicación de máquinas, impulsando la innovación y la eficiencia en la línea de producción más ligera.

Futuro de la eficiencia de producción más ligera

El futuro de la eficiencia de producción más ligera radica en avances tecnológicos, expansión del mercado e inversiones estratégicas. Las proyecciones indican oportunidades de crecimiento significativas en la industria más ligera, impulsadas por la urbanización, el aumento de los ingresos desechables y el mayor interés del consumidor en productos sostenibles. Por ejemplo, se espera que el mercado más ligero a prueba de viento crezca de USD 1.2 mil millones en 2023 a aproximadamente USD 1.8 mil millones para 2032, lo que refleja una tasa compuesta anual de 4.5%.

Las innovaciones tecnológicas, como la conectividad USB, la ignición táctil y los encendedores con energía solar, atienden a una base de consumidores experta en tecnología. Estas características no solo mejoran la funcionalidad del producto, sino que también se alinean con la creciente demanda de encendedores de lujo y hechos a medida. Aumento de la inversión de I + D en el desarrollo de nuevos productos Además, respalda esta tendencia, permitiendo a los fabricantes explorar segmentos de nicho y expandir su presencia en el mercado.

La base de aplicación amplia de encendedores, particularmente para actividades al aire libre como acampar y senderismo, destaca la necesidad de productos duraderos y confiables. Al centrarse en estas áreas, los fabricantes pueden posicionarse para el crecimiento y la resiliencia a largo plazo en un mercado dinámico.

Consejo: Invertir en tecnologías avanzadas y prácticas sostenibles asegura que los fabricantes se mantengan a la vanguardia de las tendencias de la industria y cumplan con las expectativas de los consumidores en evolución.

La integración de las máquinas en una línea de producción más ligera transforma la eficiencia de fabricación. Estos sistemas agilizan los flujos de trabajo, reducen los costos operativos y mejoran la calidad del producto. Los beneficios cuantificables incluyen un 18% Aumento en la efectividad del equipo, una mejora de 12% en la productividad laboral y una reducción de 25% en los paros no planificados. Los fabricantes de tamaño mediano informan aumentos de ingresos anuales de $3.2 millones, mientras que los costos de mantenimiento disminuyen hasta 23%.

| Descripción de beneficios | Métrico |

|---|---|

| Aumento de la efectividad general del equipo | 18% |

| Mejora en la productividad laboral | 12% |

| Reducción de paradas de máquina no planificadas | 25% |

| Aumento anual de ingresos para un fabricante de tamaño mediano | $3.2 millones |

| Reducción en los costos de mantenimiento | 14-23% |

| Disminución del consumo de energía | 18% |

| Reducción de residuos de materia prima | 12% |

| ROI promedio sobre iniciativas de datos | 147% |

| Período de recuperación para iniciativas de datos | 12-18 meses |

Los fabricantes deben evaluar sus líneas de producción para identificar ineficiencias y explorar oportunidades de integración. Al adoptar tecnologías avanzadas, pueden lograr la escalabilidad, la precisión y la sostenibilidad, asegurando la competitividad a largo plazo en la industria de la producción más ligera.

Preguntas frecuentes

1. ¿Cuáles son los beneficios clave de integrar las máquinas en una línea de producción más ligera?

La integración de máquinas de fabricación mejora la eficiencia, reduce el tiempo de inactividad y mejora la calidad del producto. También permite la escalabilidad y la flexibilidad, lo que permite a los fabricantes adaptarse a las demandas del mercado. Estos sistemas optimizan la utilización de recursos, reducen los costos de producción y aumentan la rentabilidad.

2. ¿Cómo pueden los fabricantes garantizar la compatibilidad entre las nuevas máquinas de fabricación y los sistemas existentes?

Los fabricantes deben realizar una auditoría de compatibilidad antes de la integración. Este proceso identifica posibles conflictos y garantiza una comunicación perfecta entre los sistemas nuevos y heredados. La asociación con proveedores de equipos experimentados, como Ningbo Jiuqi Technology Co., Ltd., puede simplificar este proceso.

3. ¿Qué papel juega la capacitación del personal en el proceso de integración?

La capacitación del personal garantiza que los empleados comprendan cómo operar y mantener nuevas máquinas. Minimiza los errores, reduce el tiempo de inactividad y fomenta la confianza. Una fuerza laboral bien entrenada maximiza los beneficios de la integración y respalda el éxito operativo a largo plazo.

4. ¿Cómo contribuyen las máquinas de fabricación a la sostenibilidad en la producción más ligera?

Hacer que las máquinas optimicen el uso de recursos, reduciendo el desperdicio de materias primas y el consumo de energía. Los sistemas avanzados también apoyan la producción de encendedores ecológicos, alineándose con la demanda de los consumidores de productos sostenibles.

5. ¿Qué es el mantenimiento predictivo y por qué es importante?

El mantenimiento predictivo utiliza sensores de IoT y análisis de datos para identificar posibles problemas antes de que ocurran fallas. Este enfoque minimiza el tiempo de inactividad no planificado, extiende la vida útil del equipo y reduce los costos de mantenimiento.

6. ¿Cómo pueden los fabricantes calcular el ROI de la integración de máquinas de fabricación?

Los fabricantes pueden usar métodos como el valor presente neto (VPN) y la tasa de rendimiento interna (TIR). Estas herramientas evalúan los beneficios financieros de la integración, considerando factores como una mayor productividad, costos reducidos y rentabilidad a largo plazo.

7. ¿Qué tendencias dan forma al futuro de las líneas de producción más ligeras?

Las tendencias clave incluyen tecnologías de automatización avanzadas, sistemas habilitados para IoT y control de calidad impulsado por IA. Estas innovaciones mejoran la eficiencia, la precisión y la escalabilidad, posicionando a los fabricantes para satisfacer las demandas en evolución del mercado.

8. ¿Cómo admite Ningbo Jiuqi Technology Co., Ltd.

Ningbo Jiuqi Technology Co., Ltd. proporciona máquinas de fabricación de alto rendimiento diseñadas para la eficiencia, confiabilidad y facilidad de uso. Sus soluciones ayudan a los fabricantes a optimizar las operaciones, reducir los costos y lograr una calidad de producto constante.

Consejo: Revisar regularmente el rendimiento de la línea de producción garantiza que los sistemas integrados continúen ofreciendo la máxima eficiencia.